<발명의 명칭: 튜브형 삼상궤도 진공 자기부상 이동 시스템 Ⅲ>

(The vacuum tube shuttle system with three phase magnetic levitation tracks)

요 약

본 발명은 종래 단상궤도와 이륜바퀴의 기존 철도기술에서 연원하는 단상궤도 자기부상 열차와 진공튜브 열차기술의 문제점을 해소할 수 있는 방안으로, 진공튜브 형상에 7개의 양정현파 주름관을 정육각형 각 변에 연접시킨 육방격자형 다중튜브 구조물로서 각 튜브내 정삼각형 꼭짓점에 삼상(3 phase) 자기부상 궤도(track) 방식의 진공자기부상 이동체 시스템을 제공하며, 또한 상기 자기부상 이동체 시스템에 있어서 튜브셔틀, 교차로, 플랫폼의 구조, 해상 구간의 시공공법, 시스템 운영방법 등을 제공한다.

실 시 예 1

[0101] 본 발명의 진공 자기부상 이동체용 다중튜브는 재료역학적으로 축하중을 받는 구조용 부재인 보(beam)로 기능하며, 보가 압력을 못 이겨 부러지는 힘인 전단력(shear force)과 굽힘 모멘트(bending moment), 응력(stress), 변형률(strain) 및 처짐(deflection) 등을 구하여 이상화된 모델을 구하여야 한다.

[0102] 기본 주행튜브(10) 강체의 재료역학적 효과는 원형의 속이 빈관(hollow tube)의 단위 면적당 힘의 단위인 응력(stress: σ) σ = P/A 혹은 P=σA 와 단위 길이당 신장량 또는 변형률(strain: ε) ε = δ/L을 구함으로 얻을 수 있다.

[0103] (여기서 P: 응력의 합력, A: 튜브의 단면적, δ: 튜브의 신장량, L: 튜브의 길이)

[0104] 재료역학 이론과 실험 등의 널리 알려진 결과는 보(beam)를 설계할 때 기능, 겉모양, 사용재료, 생산비 등을 고려하여야 하고 보의 강도(strength) 측면에서 핵심 요소인 굽힘 강도는 단면의 형상이 가장 중요하며 재료가 중립축으로부터 실제적으로 가장 멀리 떨어져 있는 형상이 필요하다.

[0105] 보(beam)인 주행튜브 하중P에 의해 튜브 단면에 평행(z)하게 작용하는 힘인 전단응력(shear stress, τ)을 구하는 전단공식(shear formula)은,

[0106] ㉮ 직사각형 보(▮)의 전단공식

[0107] τ = VQ/Ib (여기서 τ: 전단응력, V: 전단력, Q: 1차모멘트, I: 관성모멘트, b: 폭)

[0108] ㉯ 원형단면 보(●)의 전단공식

[0109] τmax = VQ/Ib = V(2r³/3)/(πr⁴/4)(2r) = 4V/3πr² = 4V/3A (여기서 A= πr²: 단면적)

[0110] ㉰ 속이 빈 원형단면 보(◎)의 전단공식

[0111] τmax = VQ/Ib = 4V/3A*((r2²+r2r1+r1²)/(r2²+r1²)) (여기서 A=π(r2²-r1²): 단면적)

[0112] 에 준거하여 튜브형상 설계시 높은 전단응력τ을 얻기 위해 도출할 수 있는 주요 설계요소를 정리하면, 튜브(관)의 두께(t)를 주름(wrinkling)과 좌굴(buckling)이 발생하지 않는 범위 내에서 얇게 하고 보(beam)의 재료가 중립축 원점O에서 가장 멀리 떨어진 곳에 위치하게 하여 굽힘응력을 최대로 하는 형상을 안출하여 튜브설계와 디자인에 반영하여야 한다.

[0113] 샌드위치 보(sandwich beam)는 상기 전단공식과 재료특성에 따라 한 가지 이상 재료로 제작하여 재료절감과 무게를 줄이고자 개발된 합성보(composite beam)로 경량의 무게와 고강도(high-strength) 및 고강성(high-rigidity)을 필요로 하는 항공 및 우주산업 등에 널리 이용되고 있으며, 주변의 스키, 벽 패널, 종이판지 상자 등과 같이 실생활에 널리 쓰이고 있다.

[0114] 본 발명의 튜브는 자신을 제외한 양의 약수의 합으로 표현[2^(n-1)·(2^n-1)]할 수 있는 양의 정수인 최소 완전수(perfect number)인 ‘6’ 과 n차원 유클리드 공간에서 서로 겹치지 않는 단위원의 개수를 정의하는 입맞춤 수(혹은 구면 접촉수, kissing number) k(n) 인 ‘6’ 개의 튜브를 원점O(0, 0)의 중앙튜브(110)에 수평으로 연접시킨 육방격자형 7튜브(7 Tube)를 기본형으로 한다.

[0115] 바람직한 실시예에서, 재료역학적인 비틀림이나 굽힘강도의 향상과 주름(wrinkling)이나 축방향 변위(lateral displacement)인 좌굴(buckling)의 예방을 위해 삼각함수 파형인 정현파(sinusoidal, ∿)를 양의 영역으로 정류 혹은 전환(컨버트)한 양정현파(陽正弦波, positive sinusoidal, ◠◠◠)주름관(corrugated tube)(101)으로 채택하여 내부공간의 최대화와 동일 체적 대비 편평관(扁平管, flat tube)보다 월등한 인장, 비틀림, 굽힘, 압축강도를 시현하는데 있다.

[0116] 본 발명의 기본 실시예는 해저구간과 대심도 지하터널에 선로튜브(11)를 시설하고 주행튜브(10) 내부를 진공 혹 은 아진공 상태로 유지하는 조건으로 튜브원주 바깥면의 높은 수압과 응력이 튜브 원점O으로 집중되고, 극관성 모멘트가 편평관보다 π배 증배되는 양정현파 주름관(101)의 주행튜브(10)가 재료역학적으로 타당하며 수압과 대기압 및 응력의 작용방향을 고려하면 음정현파보다 양정현파형의 튜브구조가 보다 합리적인 형상이 된다.

[0117] 이때 양정현파 주름관(101)의 마루(102)와 골(103)이 세로방향(z축)인 속이 빈 주름관을 7 개를 정육각형 각 변에 수평으로 2·3·2 개를 연접하여 적층시킨 후 주행튜브(10) 외곽을 속이 빈 편평관인 선로튜브 외피(15)로 다시 둘러싸는 구조로, 수압 등의 압축력에 의해 재료의 모든 부분에 압축응력은 발생되나, 인장응력(tensile stress)이 발생하지 않는 원통형 주행튜브(10)의 집합체인 선로튜브(11)를 완성한다.

[0118] 이때 개별 주행튜브(10) 내부에 WF보 형상 자기편(14) 프레임(130)의 플랜지(131)로 주행튜브(10) 음정현파(陰正弦波, negative sinusoidal) 내벽을 보강함으로써 선로튜브 외피(15)와 바깥층(face)을 형성하게 되며, 구조적으로 다중샌드위치보(multiple sandwich beam, MSB)기능의 구조물로 동일체적 대비 편평관보다 월등한 인장·비틀림·굽힘·압축 강도를 시현하는데 있다.

[0119] 이는, 다중 주행튜브(10) 상호간 결합 시 마름모꼴 쐐기인 마름쇠(✦)로 간단히 결합하거나 물결모양 양정현파톱니로 맞물림면(咬合平面, bite plane)을 확보하여 자동체결(self-locking) 효과를 거둘 수 있어 튜브간 결합을 위한 볼트나 용접 등의 부가장치나 공정을 제거함으로써 부품제조 공정이 간소화되고 진공 자기부상 이동체 시스템 선로의 제조비용과 구조의 복잡성이 크게 감소된다.

[0120] 상기, 양정현파 주름관(101) 주행튜브(10)의 집합체인 선로튜브(11)는 다중샌드위치보(MSB)의 기능으로 경량 무게와 고강도(high-strength) 및 고강성(high-rigidity)의 특성을 갖고 있으며, 진공 자기부상 이동체인 튜브셔틀(20)의 음속돌파나 아음속 초고속 주행에 따른 진동이나 섭동으로 생성되는 불요파 에너지와 지진발생시 P파와 S파의 파동 에너지를 견디는 내진강도를 갖는 구조와 형상으로 안정적인 시스템 운영이 가능하게 된다.

[0121] 제1 실시예에서, 양정현파(陽正弦波) 주름관이 수평 방사형으로 7개 연접한 기본 주행튜브(10)는, 1t의 기본두께로 180개 주름(ripple)을 원주면(2π)에 갖는 형상으로 튜브 진행방향(z축) 표준길이는 100m로 강철 혹은 크롬의 스테인리스 합금이나 알루미늄 합금 등의 비철금속류, 탄소섬유와 플라스틱수지(plastic resin)의 탄소섬유 복합재(carbon fiber reinforced plastics, CFRP)의 적층성형이나 사출의 방법으로 제작한다.

[0122] 도1은 양정현파 주름관(101) 주행튜브(10)의 단면도를 예시하고 있다. 외경 지름(D2) 300t 혹은 외경반지름(R2)150t에 원주면 주름 수가 180개일 때 원주면 둘레는 942.4777t(2πR2혹은πD2)가 되고 1 리플폭(104)은 5.2359t(942.4777t/180), 리플높이(105)는 2.6179t (5.2359t/2), 양정현파 주름관 내경 지름(D1)은 294.7640t가 되나 이때 주름관 두께 1t를 감안한 292.7640t(294.7640t-2t)를 실제 양정현파 주름관(101) 내경지름(D1)으로 획정하여야 산업 적용상 오차를 제거할 수 있다.

[0123] 도 2 를 참조하면, 외경지름 300t 양정현파 주름관(101)인 주행튜브(10)를 7 개를 정육각형 각 변에 수평으로 연접시킨 후 주행튜브(10) 외곽을 속이 빈 1t 두께 편평관 외피(15)로 다시 둘러싸는 본 발명의 기본 선로튜브(11)는 7튜브(7 tube)의 외경 지름(D2) 902t (300t*3+2t)와 외경 반지름(R2) 451t로 주어지게 된다.

[0124] 기본 선로튜브(11)를 주름이 없는 편평관(15)과 양정현파 주름관(101) 형상 구조물로 설계할 경우의 재료역학적 효과를 분석해 보면, 두께가 t이고 중선에 대한 반지름이 r인 두께가 얇은 원형관의 전단응력(shear stress, τ)은

[0125] τ = T/2πr²t(여기서, T: 작용토크, r: 반지름, t: 두께)

[0126] 로 주어지므로 원형튜브를 설계할 때 튜브벽의 주름살이나 좌굴이 일어나지 않는 범위 내에서 두께를 얇게 하면 응력과 비틀림 각이 더 커지고 무게는 감소하여 상대적으로 효율적이다.

[0127] 이와 함께, 길이방향 축에 대하여 회전을 일으키는 모멘트(토크T)는 비틀림(Torsion)힘으로 나타나며, 속이 꽉 찬(solid) 원형축과 속이 빈(hollow) 원형관인 편평관에 대한 알려진 수식과 계산 결과는 아래와 같다.

[0128] ㉮ 속이 꽉 찬(solid) 원형축(반지름/반경: R, 지름/직경: D)

[0129] – 극관성 모멘트: Ip = πR⁴/2=πD⁴/32

[0130] – 토크(비틀림 공식): Tmax= (τmax/r)Ip

[0131] – 최대 전단응력: τmax = TR/IP =16T/πD²

[0132] ㉯ 속이 빈(hollow) 편평관(내경 반경: R1, 외경 반경: R2, 관 두께: t)

[0133] – 극관성 모멘트: IP=π/2*(R2⁴-R1⁴)=π/32*(D2⁴-D1⁴)=πRt/2*(4R²+t²)=πDt/4*(D²+t²)

[0134] 여기서, R=(R1+R2)/2, D=(D1+D2)/2, t=R2–R1

[0135] t≪R인 경우는 t² 항을 무시하면, Ip = 2πR²t= πD²t/4

[0136] – 토크(비틀림 공식): T=(τmax /R)IP 로 주어지고,

[0137] 예시로 내경 반경(R1) 149t, 외경 반경(R2) 150t, 관 두께 1t인 본 발명의 선로튜브(11) 외피(15)에 상기식을 대입하여 계산하면,

[0138] ㉮ 꽉 찬(solid) 보의 경우; Ip = πD⁴/2 = 0.5πR⁴

[0139] ㉯ 속이 빈(hollow) 보의 경우; Ip = (πR⁴/2)-π(149/150R)⁴/2 = 0.0132πR⁴

[0140] ㉰ 전단응력의 비율; β=τhollow/τsolid=0.5πR⁴/0.0132πR⁴= 37.8787

[0141] ㉱ 무게의 비율; β=Ahollow/Asolid=0.0132πR²/πR²= 0.0132

[0142] 여기서 보의 무게는 단면적에 비례하므로

[0143] Asolid = πR², Ahollow= πR²-π(149/150R)²= 0.01328πR²

[0144] 두개 축 혹은 튜브가 같은 토크를 받을 때 속이 빈 관(hollow)이 속이 꽉 찬(solid) 원형축에 비하여 응력은 37배 더 크나 무게는 1.3%에 불과한 것을 알 수 있고, 튜브의 상대적 효율인 강도 대 무게 비(strength-to-weight ratio)도 98.67% 더 큰 결과를 가져옴을 알 수 있다.

[0145] 상기 계산결과는 속이 빈 관의 재료역학적 특성이 두께를 얇게 하면 응력과 비틀림 각이 더 커지고 무게는 감소하여 상대적으로 효율적이라는 점을 증명하며, 양정현파 주름관(101)의 재료와 구조 역학적 효율성은 비틀림이나 굽힘강도 향상과 함께 주름과 축방향 변위(lateral displacement)인 좌굴을 억제하는 변수인 극관성 모멘트(Ip ≅ 2πR³t = πD³t/4)가 속이 빈 관보다 근사적으로 π(3.14159….)배 증배되어 전단응력 증대효과를 기대할 수 있다.

[0147] 이때, 다중튜브 집적형상은 수평면에 정육각형 한 변이 배치되는 구조물로 7선로튜브(11)는 xy축 상 원점O에 위치하는 중앙 원점O튜브(110)는 유지·보수용 튜브로, 원점O튜브와 연접하는 6개 주변 주행튜브(10) 중심점은 시계방향 좌표 값이 π/3(1번튜브)(111), 2π(2번튜브)(112), 5π/3(3번튜브)(113), 4π/3(4번튜브)(114), π(5번튜브)(115), 2π/3(6번튜브)(116)에 위치하는 x축 가로방향 수평면의 2·3·2 튜브 구조를 갖는다.

[0148] 도4는 보조채움관(12) 단면도로, 주행튜브(10)와 선로튜브(11) 외피(15) 사이공간(12A, 12B)과 각 주행튜브(10)간 빈 공간(12C)에는 각 튜브간 전단응력τ의 전체 단면분산과 굽힘강도 향상을 위해 선로튜브(11) 외피(15)두께 1t 기준으로 외경 반지름 5t 이상 고강도 재질의 PVC 보조채움관(12)을 삽입하되, 헬리컬튜브 양정현파 주름관(120)과 PVC 편평관(121)을 삽입하여 재료와 형상이 각기 다른 혼성(hybrid)튜브로 선로튜브(11)를 제조하여 합성보(composite beam)인 다중샌드위치보(MSB)의 특성을 더욱 강화시킨다.

[0149] 선로튜브(11) 외피(15)와 접하는 A부분은 가로방향 양정현파 주름관인 헬리컬튜브(120)를 세로방향 양정현파 주름관(101)인 주행튜브(10)와 선로튜브(11) 외피(15) 사이 공간인 π/6(2시), 11π/6(4시), 3π/2(6시), 7π/6(8시), 5π/6(10시), π/2(12시)에 6개 위치시키고, 나머지 공간은 편평관(121)으로 채워 주름의 결을 상호직각방향으로 교차하여 비틀림과 굽힘강도 향상과 주름(wrinkling)과 축방향 변위인 좌굴(buckling)을 예방한다.

[0150] 상기 A부분 헬리컬튜브 채움관(120, 12A1)과 양 주행튜브(10)와 내접하는 B부분 채움관은 편평관(121)을 삽입하여 주행튜브(10)의 세로방향 양정현파 주름관(101)과 A부분 헬리컬튜브 채움관(120)의 가로방향 주름을 직교하여 응력을 분산시키고 강도향상과 국부적인 주름과 좌굴을 예방한다.

[0151] 중앙의 원점튜브(110)와 연접하는 6개 주행튜브(10) 사이 C공간의 가운데 채움관은 가로방향 양정현파 주름관(12C1)을 삽입하고, 나머지는 편평관(121)으로 채워 세로방향 양정현파 주름관(101)인 주행튜브(10)와 주름 결을 직교하여 비틀림과 굽힘강도를 향상시키고 주름과 축방향 변위인 좌굴을 예방한다.

[0152] 보조채움관(12)의 형상치수 산출은 2개원이 접하고 외접원이 있을 때 3개원의 접촉원(osculating circles, or “kissing” circles) 혹은 소디원(Soddy circle)의 크기를 구하는 데카르트 방정식(Descartes’ equation)을 활용하여, 내접원의 반지름을 a b, 외접원 c, 세원과 접하는 4번째 원인 접촉원(kissing circle)의 반지름 x를 구하면 채움관(12)의 반지름을 구할 수 있다.

[0153] 선로튜브 외피(15)(외접원c)와 접촉하는 내접원(a, b)인 주행튜브(10)의 바깥 부분(A)의 접촉원은 (1/a+1/b+1/c+1/x)²=2(1/a²+1/b²+1/c²+1/x²)의 데카르트 방정식이 성립하며 다음 2차 방정식의 해가 주어지고,

[0154] x채움관A=abc/(ac+bc–ab+2√abc(c–a–b))

[0155] 선로튜브(11) 외피(15)(외접원c)와 접촉하지 않는 안쪽부분(B,C)인 주행튜브(10)와 1차 채움관(120) 사이 및 원점 중앙튜브(110)와 주변 6개 주행튜브(10) 사이 접촉원에 해당하는 채움관은 (1/a+1/b+1/c+1/x)²=2(1/a²+1/b²+1/c²+1/x²)의 데카르트 방정식에서 다음의 2차 방정식의 해가 주어지며,

[0156] x채움관BC=abc/(ac+bc+ca+2√abc(a+b+c))

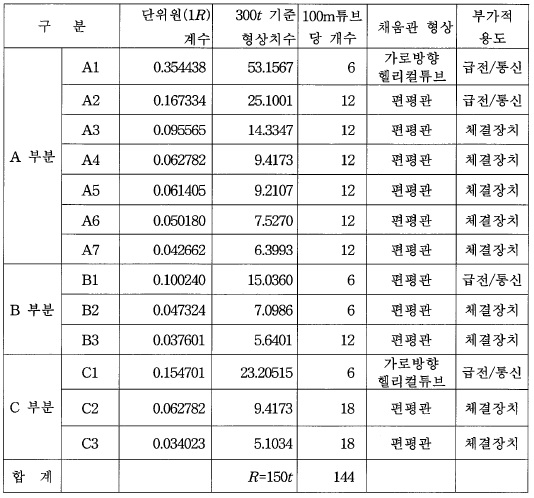

[0157] 상기 2차 방정식을 적용하여 ABC 부분 채움관(12)의 반지름(R) 5t 혹은 지름(D) 10t 이상의 형상 치수와 형상 등을 도4를 참조하여 정리하면 아래 표와 같다.

[0159] 상기와 같이 단면형상과 재료특성이 상이한 1개 선로튜브(11) 외피(15), 7개 양정현파 주름관(101)의 주행튜브(10), 가로주름관인 헬리컬튜브(120)와 편평관(121) 144개 도합 152개 튜브가 다중관(152 tube in 1 tube)을 형성하고, 그 외 나머지 빈 공간(129)은 경량 플라스틱이나 포말(泡沫, foam)재를 충진하여 중간층인 코어(core)로, 전단응력을 분산하고 바깥층(face)을 주름과 좌굴로부터 안정화시키는 지지층 역할로 전체 선로튜브(11)가 다중샌드위치보(MSB)로 기능하게 된다.

[0160] 상기 다중샌드위치보(MSB)는 xyz축 3차원 방향의 결 혹은 짜임새로 결합된 치밀한 구조와 함께 전체 선로튜브(11)의 전단력(shear force)V과 굽힘 모멘트(bending moment)M를 더욱 강화하여 P파, S파 등 지진파의 충격을 견디는 내진강도 향상으로 선로튜브(11)를 보호하고 튜브셔틀(20)운행의 안정성을 증진한다.

[0161] 부가적으로 상기 A1, A2, B1, C1의 보조채움관 30개는 본 발명의 스위칭튜브(31)내 교차형스위치(XoS)(32)를 기동하는 액추에이터(320)와 진공격벽(隔壁) (37)과 진공펌프(370) 가동을 위한 급전 및 시스템 제어를 위한 통신선로로 활용하고, 부가적으로 관로(管路, pipe or tube line)가 필요한 전력, 행낭(行囊, pouch) 등 장거리 수송역무의 기반시설로 활용이 가능하게 된다.

[0162] 또한, 형상치수 15t 이하의 A3~A7, B2~B3, C2~C3의 채움관 114개는 암수돌출형 봉을 부가한 체결장치(fastener)를 추가하여 끼워 맞추기 조립으로 선로튜브(11)를 접속하는 튜브 시공방법은 접속부(17) 시공의 정밀도 개선과 자동체결 효과 및 튜브내부 지지부 확보로 외부 지지부인 선로튜브(11)와 강화튜브(18)의 보호함체(174)와 안과 밖에서 평형을 이루게 함으로써 전단력V과 굽힘 모멘트M를 선로튜브(11) 전체단면으로 고르게 분산시키는 기능을 발휘한다.

[0164] 상기 연접 주행튜브(10)간 분기나 합류선로 구성시 수평궤도간 엉킴 없이 스위칭 공간을 확보할 수 있는 기본 선로튜브(11) 구조는 신규노선과 접속로 개설과 여객·화물·정비 기지 등 다지점 연계운행 및 스위칭 노드와 노드간 연결 등 튜브망(tube network) 구축과 표준 접속로 모델 개발에 필수적인 요소기술이다.

[0165] 상기 제1 실시예의 x축 방향 2·3·2 구조의 기본 7선로튜브는 원점(중앙)튜브인 0번 튜브(110)는 비상·유지보수용으로, 시계방향 우현 1번 튜브(111)(π/3), 2번 튜브(112)(2π), 3번 튜브(113)(5π/3)는 우측 주행선로로, 시계방향 좌현 4번 튜브(114)(4π/3), 5번 튜브(115)(π), 6번 튜브(116) (2π/3)는 좌측 주행선로로 배치하되 상층 6·1번 튜브는 보통노선으로, 중층 5·2번 튜브는 급행노선으로, 하층 4·3번 튜브는 화물겸 보통노선으로 할당하는 것을 기본형 모델로 활용한다.

[0167] 도 5와 6 및 7은 주행튜브(10) 정삼각형 꼭짓점(π/2, 7π/6, 11π/6)에 안치되는 삼상궤도(3 phase track) 기술방식을 예시하고 있다. 삼상궤도(13)의 형상은 WF보(wide-flange beam)의 플랜지(flange)와 웨브(web)를 영구자석 집합편인 자기편(14) 프레임에 상응하는 구조물로 채택하면, 전단응력τ이 웨브(133,135) 중립축과 수직면에서만 일어나고 측면 좌굴에 대한 큰 안정성을 보이는 WF보의 특성을 자기부상 이동체 시스템에 활용할 수 있다.

[0168] 상기 WF보형 자기편 프레임(130)은 단면이 +형상으로 수평면 좌표 값으로 볼 때 π, 2π의 두 플랜지(134)는 튜브셔틀(20)의 xy축 수직방향 중력을 ‘상하 좌우’ 로 튜브 원점O에 구속하는 자기 부상편(144)으로, 주행튜브(10) 플랜지(131, 132)와 연결되는 π/2의 웨브(web)(133)는 주행방향인 z축 방향 ‘좌우 전후’의 평형을 구속하는 자기 균형편(143)으로 자기 부상편(144)과 함께 xyz축 3차원 방향의 자기부상을 시현하며, 3π/2의 돌출웨브(135)는 튜브셔틀의 진행방향인 z축으로 튜브셔틀(20)을 구동시키는 자기 견인편(145)으로 기능을 갖는다.

[0169] 정삼각형 꼭짓점에 위치하는 자기편(14) 프레임(130)이 취부된 후 주행튜브(10) 내경의 최종(final) 형상치수는 양정현파골(103)에 내접하는 자기편 플랜지(132)의 두께를 3t 단위로 할 때, 양정현파 주름관 내경 지름(D2)에서 자기편 플랜지(131) 두께 3t를 뺀 286.7640t (292.7640t-6t)의 내경 지름(Df)과 143.3820t의 내경 반지름(Rf) 값을 근간으로 산출된다.

[0170] 상기 주행튜브(10) 정삼각형 꼭짓점ABC(π/2, 7π/6, 11π/6)에 안치되는 삼상궤도(13) 방식은 주행튜브 내벽에 내접하는 세변의 길이와 내각(60°)이 모두 같고, 외접원인 주행튜브(10) 반지름은 R=a*√3/3 (a: 정삼각형 한 변 길이)로 외심, 내심, 무게중심, 수심이 모두 주행튜브(10) 가상원점O(0, 0)에 위치하는 안정적인 기하학적 특성을 갖고 있다.

[0171] a²+b²=c²의 피타고라스 정리에 따라 삼상궤도(13) 폭인 궤간은 주행튜브(10)에 내접하는 정삼각형 한 변의 길이로 꼭짓점 두 점을 잇는 선분인 현의 길이와 같으며, 단위반지름을 1로 대입 계산하면 1²+b²=2² 혹은 1: √3 :2 비율과 b= √3×a 계산식에서 구해지는 현의 길이b가 튜브셔틀(20)의 궤간(139)으로 주어지게 된다.

[0172] 따라서, 꼭짓점간 현의 길이b는 b= √3×Rf 혹은 b= √(Df²–Rf²)에 튜브 내경 지름(Df)과 반지름(Rf)을 대입하여 산출되는 248.3449t의 궤간(139)으로 주행튜브(10)에 내접하는 정삼각형 꼭짓점 π/2, 7π/6, 11π/6에 자기부상궤도를 안치하여 기하학적으로 무게중심, 외심, 내심, 수심, 방심이 외접원인 주행튜브(10)의 가상원점O(0, 0)에 위치하는 안정적인 삼상궤도(13) 방식을 채택한다.

[0173] 도6의 주행튜브(10) 양정현파 골(103)에 내접하여 취부되는 WF보형 플랜지(131, 132)는 z축의 1m 표준 단위길이(depth)와 πDf/3인 300.2985t[(π×286.7640t)/3]의 xy축 길이방향 폭(width)과 두께 3t(132), 2t(131)를 갖고, 반지름이 143.3820t인 곡률ρ 0.006974의 2π/3(120°) 원호(arc) 길이 궤간(139)의 구조물로 양정현파 주름관(101)의 내벽을 형성하여 샌드위치 보(sandwich beam)의 한 단면이 된다.

[0174] 도7은 삼상궤도(13) A(π/2)의 상세 사시도로, 주행튜브(10) 내부 1m 단위 플랜지(131, 132)에 연결되는 1/3m 단위 길이(length) 혹은 깊이(depth)의 +형상 프레임(130)에 자기 부상편(144)과 자기 균형편(143) 및 자기견인편(145)의 자기편(14)이 불연속적으로 z축 방향으로 배열되는 디지털 궤도로 단면폭(cross section width) 혹은 두께는 8t의 형상치수로 자기편 프레임(130)을 형성한다.

[0175] 또한 자기편 프레임(130)의 x축 플랜지(134)의 폭(width)과 y축 웨브(133,135) 높이(high)는 15t를 적용하며, 윗면에서 본 전체 자기편 프레임(130) 폭(width)은 8t의 단면폭을 더한 38t(2*15t+8t)로 주어지며, 자기 균형편(143)의 프레임(133)인 웨브(web)는 자기부상 이동체인 튜브셔틀(20)과 주행튜브(10)간 셔틀공극(206) 5t를 추가하여 20t(15t+5t)사의 형상치수를 확보한다.

[0176] 도8은 불연속(dashed)형상 디지털 궤도의 형상도로, 튜브셔틀(20)의 주행튜브(10)내 주행을 1m 단위거리를 거동하는 수치제어(numerical control, NC)에 필요한 치(齒)의 역할과 함께 초음속 혹은 아음속 주행에 필수적인 진공튜브 상태 유지를 위한 진공 격벽(37)을 2/3m 빈 공간에 설치하는 한편, 장거리 및 초장거리 선로튜브(11) 건설에 수반되는 자재비 절감이 가능하게 된다.

[0177] 상기 삼상궤도(13) 자기편(14)의 형상치수를 정리하면 주행튜브(10) 내벽 플랜지(131, 132)에 수직으로 직교하는 자기 균형편(143) 프레임인 π/2의 웨브(web)(133)는 W:8t*H:20t*D:33.3333t, π, 2π xy축 자기부상편(144) 프레임인 플랜지(134)의 한 단면은 W:15t*H:8t*D:33.3333t, z축 주행방향 자기 견인편(145) 프레임인 3π/2 돌출웨브(135)는 W:8t*H:15t*D:33.3333t의 표준 형상치수를 갖는 디지털 궤도를 채택한다.

[0178] 상기 자기편(14)의 프레임(130)인 +형 단면 혹은 WF보는 같은 높이와 단면 계수를 갖는 직사각형 보에 비교하면, 전단 응력τ이 웨브 중립축과 수직면τmax = V/8(bh²-bh1²+th1²)에서만 발생하고 평균 전단응력은 τaver = V/th1(여기서 V: 전단력, t: 웨브 두께, h1: 플랜지간 내부거리)로 주어지는 구조적 특징으로 측면 좌굴의 큰 안정성 확보와 재료의 절감이 가능하게 된다.

[0179] 이때 자기편 프레임(130)인 웨브(133, 135)와 플랜지(132, 134)의 연결부는 응력이 위험하게 커지는 응력집중(stress concentration)을 방지하기 위해 필릿(fillet, 둥근 모)(138)을 구비하여 돌출웨브(135)와 두 개 자기부상편(144) 플랜지(134)의 전단흐름 합력이 아랫방향인 웨브(133)로 전달된 후 하부 플랜지(131. 132)를 통하여 주행튜브(10)와 보조채움관(12) 및 선로튜브(11)로 환류 되도록 한다.

[0180] 또한 매립공(137)에 수납하는 영구자석 자기편(14)은 산화철을 주성분으로 하는 세라믹 제품으로 고온과 장기간 사용에도 산화문제가 발생되지 않아 화학적으로 매우 안정적이고, Nd계 희토류 영구자석에 대비하여 월등한 가격 경쟁력을 갖는 페라이트(Hard Ferrite) 계열의 영구자석을 채택하여 장거리 혹은 초장거리 선로튜브(11) 구축의 경제성을 확보하게 한다.

[0181] 본 발명의 삼상궤도(13) 자기편(14)의 영구자석은 도넛 혹은 솔레노이드 형상의 링형 영구자석(140)을 채택하면, 기하구조에 따라 원통 대칭성에 의해서 솔레노이드 내부의 자기장의 세기는 일정하게 되며, 자연스럽게 솔레노이드 외부와 내부의 대칭성이 깨어져 솔레노이드 내부쪽으로 더 높은 자속밀도B(Wb/m²)와 자속에너지밀도(J/m³)를 얻을 수 있고 영구자석 재료의 절감이 가능하게 된다.

[0182] 긴 솔레노이드 밖의 자기장은 솔레노이드의 길이가 길어질수록 0에 수렴하고 자기회로의 투자도(permeance)가 커지게 되므로 원통길이 방향으로 충분히 긴 본 발명의 링형 영구자석 내부는 균일한 강한 자기장이 형성되고 링 외부는 매우 약한 자기장이 형성되어 원통의 축방향에 평행한 큰 자기장B 성분을 용이하게 얻을 수 있게 된다.

[0183] 바람직하게는 모터의 코킹토크 저감대책의 수단으로 스테이터(stator) 기능을 갖는 주행튜브(10) 삼상궤도(13) 자기편(14)은 코킹토크가 큰 1개 직사각형(▮) 대형 영구자석 대신, z축 세로 방향으로 7·8·7개 매립공이 W:9.9282t*H:8t*D:31t 크기로 배열되는 다중 육방격자(✱)형 매립공(137)에 소형 링형 영구자석 22개를 배열하는 집합편(140)으로 구성하며, z축 진행방향 모서리 또는 구석을 비스듬히 깎는 챔퍼링(chamfering, 모떼기)된 형상으로 코깅토크를 저감한다.

[0184] 이는 영구자석을 초장거리의 삼상궤도(13)와 다수의 튜브셔틀(20)에 적용하는 본 발명의 산업상 이용에 있어 수많은 영구자석이 소요되어 재질과 형상이 확률적으로 동일하지 않고 착자기 결함요소로 제조 공정상 착자 불균일로 발생하는 코깅토크의 원인이 되는 고조파 성분들을 억제하는 저감대책이 긴요하게 된다.

[0185] 이에 더하여 벌집구조의 집합형 자기편 프레임(130)은 구조 역학적으로 인장 하중이 작용하는 자기편(140) 프레임인 WF보의 축 선상에 단 하나의 큰 매립공보다 22개 소형 매립공(137)이 응력집중에 대한 저항성을 증대시켜 응력집중 현상이 작게 나타나고 이동체 운행에 따라 하중보다 낮은 응력이라도 지속적으로 반복 노출되어 발생하는 파단현상인 피로파괴를 예방할 수 있게 된다.

[0186] 따라서 삼상궤도(13)는 2개 소형 링형 영구자석(바깥층 외경ø: 3t, 단면 중심선층 외경ø 2.6t, 내경ø: 0.5t, 높이: 4t)을 원추형(圓錐形, conical)으로 제작하여 NS극을 달리 착자한 후 8t 두께 혹은 단면폭을 갖는 플랜지(134)와 웨브(133) 및 돌출웨브(135) 양면에 매립하면 원추형 매립공(137)에 2개 영구자석(140)이 서로 다른 극성으로 자동체결(⋈)되어 궤도제작과 시공의 생산성을 높일 수 있다.

[0187] 상기 육방격자형 벌집형상 집합형 자기편(140) 1개는 자기 부상편(144) 44쌍, 자기 균형편(143) 22쌍, 자기 견인편(145) 22쌍 도합 88쌍의 영구자석을 매립하며, 1m 단위 삼상궤도(13)는 264쌍(88*3 궤도) 혹은 528개 소형 영구자석편이 배열되기 때문에 ‘평균μ과 표준편차σ가 주어질 때 치우침이 없음’ 을 나타내는 개념인 엔트로피(∆S≧0)를 최대화하는 분포인 정규분포 N(μ,σ²)형 자력선 분포를 얻을 수 있어, 회전자(rotor)인 튜브셔틀(20)이 구동할 때 자계의 불균형으로 발생되는 토크의 최대치와 최소치의 차이값으로 정의되는 코깅토크를 저감할 수 있다.

[0188] 이와 같은 벌집형 구조의 집합형 자기편(140) 형상과 2개 원추형 자석(14)의 매립에 의한 자동체결 방식은, 자기편 조립방법을 단순화하고 특성이 불균일하게 나타날 확률이 높은 1개 대형 영구자석의 자력선 분포특성을 다수 소형 영구자석으로 정규분포화 함으로써, 로터와 스테이터의 자속밀도(Wb/m²)와 자속에너지밀도(J/m³)를 평준화하여 코깅토크 저감과 x축 롤(roll, ø), y축 피치(pitch, θ), z축요(yaw, ψ) 운동을 억제하여 안정적인 자기 부상력과 견인력을 유지시킬 수 있다.

[0189] 도11은 주행튜브 정삼각형 꼭짓점 (A: π/2, B: 7π/6, C: 11π/6)의 삼상궤도(13) 집합형 자기편(140) 영구자석의 극성(NS)의 배치도로, NS극이 교호 배열되는 자기 견인편(145)을 제외한, 양쪽 자기 부상편(144)과 자기 균형편(143) 극성을 ‘부상-균형-부상’ 편 순으로 A자기편은 시계방향(↻) 자속(148)인 <좌NS-NS-NS우>의 순서로 배열하고, B자기편은 반시계방향(↺) 자속(149)인 <우NS-NS-NS좌>로 배열하며, C자기편은 시계방향(↻) 자속(148)인<좌NS-NS-NS우>로 배열한다.

[0190] 상기 A자기편은 지구와 같은 회전 좌표계의 전향력 혹은 코리올리 힘(Coriolis force)의 방향과 역상으로 배열하며, BC 자기편은 거울상(mirror image)의 좌우대칭 구조로 삼상궤도(13) 기저부 평형과 중력 반대방향 자기장벡터B를 갖는 시계방향(148) 혹은 반시계방향(149) 자기 폐회로 구성으로, 튜브셔틀(20) 전자기편(24)에 쇄교하는 자속량을 증대하여 자속밀도B(Wb/m²)와 자속에너지 밀도(J/m³)를 높이는 디자인으로 삼상궤도(13) 영구자석(14)의 소형화와 튜브셔틀(20) 자기 부상계의 안정화에 기여하게 된다.

[0191] 이와 더불어, 자기 견인편(145)의 극성(NS)이 동일할 경우 100% 자기 폐회로가 형성되고 극성이 상이할 경우 75% 자기 폐회로가 구성되어 평균 87.5% 자기 폐회로 구성비로, 초장거리 선로튜브(11)에 소요되는 다량 영구자석(14)의 자기장 에너지를 보존하여 시간경과에 따라 나타나는 경년열화(經年劣化)를 최소화함으로써 시스템의 설계수명을 담보하거나 연장할 수 있게 한다.

[0192] 상기 자기편(140)의 하부 플랜지(131, 132)는 주행튜브(10)를 한 겹 더 보강하여 내벽층(face)을 형성함으로써 다중샌드위치보(MSB)의 기능을 증배하는 효과가 발생하며, 전체 튜브의 하중과 자기부상 이동체 운행에 따른 전단응력τ을 주행튜브(10) 전체면에 고르게 분산 환류(feedback)하여 인장, 비틀림, 굽힘, 압축강도를 한층 더 강화함으로써, 극한하중 또는 허용하중 보다 낮은 응력상태에 반복적으로 노출되어 발생하는 파단현상인 피로파괴를 예방할 수 있게 된다.

[0193] 도12는 주행튜브(10)에 취부하는 정삼각형 꼭짓점ABC(π/2,7π/6,11π/6) 자기편(140) Ⅲ, Ⅳ사분면 하부 플랜지(131)4π/3와 5π/3에 오목형(凹)홈 형상 보조궤도(auxiliary track)(16)를 예시하며, 튜브셔틀(20)에 구비되는 볼록(凸)형 보조바퀴(auxiliary wheel)(26) 궤도로 튜브셔틀의 ‘활주주행’ 모드를 지원한다.

[0194] 이는 튜브셔틀(20) 자체 하중에 의한 마찰력으로 출발·도착이나 비상시 혹은 여객·화물포트나 정비기지 등 저속운행 구간에서, 튜브셔틀(20) 전자기견인편(245)에 의한 선형 스테핑 모터의 견인력과 보조바퀴(26)의 ‘활주주행’ 으로 생성되는 견인력의 이중주행모드 운행으로 가속력을 추가하여 관성력(inertial force)을 증대하고 코깅토크 극복과 부하 균등화(load balance) 및 정차 혹은 격납시 브레이크 모드 등으로 활용할 수 있게 한다.

[0195] 상기 보조궤도(auxiliary track)(16)는 별도 궤도를 부설하는 것이 아니라 주행튜브(10) 내부 정삼각형 꼭짓점(π/2, 7π/6, 11π/6)에 안치되는 WF보(wide-flange beam)형 프레임(130)의 Ⅲ, Ⅳ사분면 하부 플랜지(flange)(131)에 오목(凹)형 홈의 보조궤도(16)를 구비한 후 1m 단위로 연속하여 취부하고 쐐기(168)로 조립함으로써 완결되어 진다.

[0196] 바람직한 보조궤도(16) 형상을 도12를 참조하여 살펴보면, 주행튜브(10) 내벽 Ⅲ사분면 4π/3점과 Ⅳ 사분면 5π/3점 플랜지(131)에 3개 음정현파 오목(凹)형 홈(◡◡◡)의 골(161)과 마루(162)에 더하여 좌우로 돌출되는 턱 혹은 가이드(163)로 볼록(凸)형 홈(◠)을 추가하여 형성되는 볼록오목형(凸凹) 홈(◠◡◡◡◠)을 플랜지(131)에 배치하여 나타나는 π/3 원호 길이의 2 궤도(2 track)를 보조궤도(16)의 궤간(139)으로 삼는다.

[0197] 이는 주행튜브(10) 반지름Rs과 같은 궤간으로 튜브셔틀(20)에 구비되는 볼록형(┗◡◡◡┛) 타이어 접지면(261, 262)을 갖는 보조바퀴(aux. wheel)(26)를 셔틀전원으로 구동할 때 셔틀의 중심인 원점O에 무게중심을 위치시켜 활주주행 모드와 주정차 모드 운영의 안정평형(stable equilibrium) 상태를 유지할 수 있다.

[0198] 보조궤도(16)의 형상치수를 살펴보면, 볼록오목형(凸凹) 홈(◠◡◡◡◠)은 5개 리플로 구성되고 300t 주행튜브(10)의 1 리플은 5.2359t 폭과 2.6179t 높이가 주어지므로 3개 골(161)과 2개 마루(162) 및 2개 턱(163)으로 전체 폭은 26.1795t가 되며 튜브셔틀(20)의 바퀴내림으로 활주주행에 필요한 마찰력을 제공한다.

[0199] 도14는 삼상궤도(13) 프레임의 결합 단면도로, B(7π/6) 궤도 좌측 π와 C(11π/6) 궤도 우측 2π 및 A(π/2)궤도 좌측 2π/3와 우측 π/3에 3개 골(161)과 2개 마루(162)를 구비하면 정육각형 꼭짓점(π/3, 2π/3, π, 4π/3, 5π/3, 2π) 6개소에 총 18개의 지지 요철부(161, 162)를 확보할 수 있어 양정현파 주행튜브(10)와 WF보형상 삼상궤도(13) 프레임을 등간격으로 밀결합하여 미끄럼을 방지할 수 있다.

[0200] 이와 함께 120도 등간격 π/6, 5π/6, 3π/2에 위치하는 자기편 플랜지(131) 경계면 접합부(169)를 요철(凹凸)이나 쐐기(wedge)(168)로 결합함으로써 주행튜브(10)를 한 겹 더 보강하는 샌드위치보의 효과가 발현되므로, 자기부상 이동체의 운행에 따른 동역학적 수직응력과 전단응력을 주행튜브(10)와 선로튜브(11) 전체면으로 분산시키고 인장·비틀림·굽힘·압축강도를 한층 더 강화함으로써 물체가 반복적인 하중을 받아 지속적으로 강도가 저하하여 구조적으로 파괴되는 피로파괴를 예방할 수 있게 된다.

[0201] 주행튜브(10)에 취부되는 삼상궤도(13) 하부 플랜지(131)의 보조궤도(16)와 요철부(161, 162, 163)의 형상치수를 튜브외피 두께 1t 기준으로 살펴보면, 최종튜브 내경은 지름(Df) 286.7640t 혹은 반지름(Rf) 143.3820t로 주어지므로 z축 방향 1m 표준 단위길이(depth)와 xy축 둘레 방향 πDf/3인 300.2985t(π×286.7640t/3) 폭(width)과 2~3t 두께를 갖는 곡률반경 143.3820t의 2π/3(120°) 원호(arc)형상 구조물로 알루미늄이나 고강도 엔지니어링 플라스틱으로 사출함이 바람직하다.

[0202] 한편, 셔틀·정비 기지 등의 계류장소의 경우 삼상궤도(13)를 제거하고 보조궤도(16)를 활용한 단상궤도를 시설하고 바퀴구동 모드로 입환(入煥, shunting)작업을 수행하게 하면 터미널 등의 시설비를 절감하고, 중앙과 권역관제소와는 분리된 계류장소별 관제 시스템으로 터미널 운영의 효율성을 증진하는 보조 단상궤도 시스템은 제3실시예에 상술한다.

[0203] 도15는 충전포스트 사시도로, 여객·화물 포트나 셔틀·정비 기지 등 셔틀 정차 장소 주행튜브 삼상궤도(13)의 1m 단위 프레임의 자기견인편(145) 프레임인 돌출웨브(135)를 세로방향으로 늘린 확장형 충전 포스트(136)에 변환코일(transformer coil)부(146)와 셔틀 감지센서 등을 부가하여 튜브셔틀(20) 진입시 3상 교류전력급전(147)과 자동 무선충전(inductive charging) 모드로 운영하여 에너지 절감과 셔틀 가동률을 향상시킨다.

[0204] 변환코일부(146)는 무선 자기유도 혹은 자기공명 방식 충전기능을 갖게 하고 삼상궤도(13) 돌출웨브(135) 전후1/6m 공간에 폭W:8t*깊이D:16.6666t, 높이H:15t 크기의 충전 포스트(136)를 구비하고 튜브셔틀(20) 2차 변환코일부(28) 대향위치에 폭W:9.9282t*높이H:8t*깊이D:15t의 3·4·3개 매립공(137) 크기인 1차 변환코일부(146)를 각기 10개씩 설치하여 튜브셔틀(20)에 3상 교류전력을 급전(147)한다.

[0205] 도16은 강화튜브 단면도로, 지진이 빈발하는 단층대와 대심해 구간 및 타 선로와 접속이 요구되는 교차형스위치(XoS)(32)가 구비되는 스위칭튜브(31)와 같은 특수구간은 상기 기본형 선로튜브(11) 형상과 기술적 제원을 일부 변경하여 보강한 강화튜브(18)를 안출하여 최적의 튜브 선로건설 솔루션이 필요하다.

[0206] 상기 강화튜브(18)는 궤도간 교차형스위치(XoS)(32)를 구비하여 튜브 혹은 선로간 트래픽을 교환하는 표준 분기선로의 스위칭튜브(31)와 높은 수압의 해구나 해령과 같은 대심해 구간뿐만 아니라, 어선조업 해역과 선박통행이 빈번한 주요항로 통과구간 등은 높은 수압극복과 선박닷 등에 의한 튜브보호와 전단응력τ 및 굽힘 응력(bending stress) 증대를 위해 기본 선로튜브(11) 외피(15)에 양정현파 주름관(101)과 편평관의 외피(15)로 한겹 더 보강하는 강화튜브(consolidated tube)(18)를 채택한다.

[0207] 이 경우 튜브외피(15)에 추가하는 양정현파 주름관(101)은 360개 리플을 갖게 함이 바람직하고 7 선로튜브(11) 외경원주 길이(πDL)는 2,833.7165t(π×902t)이므로 1리플의 폭은 7.8714t(πDL/360), 리플 높이는 3.9357t가되고 주름관 두께1t와 외피 각 1t를 감안한 강화튜브(18)의 외경지름(DC)은 913.8714t로 주어지는 1차 강화튜브(181)가 안출되며, 연근해 해저구간 선로로 적용한다.

[0208] 이에 더하여 상기 1차 강화튜브(181)의 외피(15)를 또다시 양정현파 주름관(101) 과 편평관 외피(15)로 보강하는 2차 강화튜브(2nd consolidated tube)(182)의 제원과 형상치수는, 1차 강화튜브(18)의 외경 원주면 길이(πDC)는 2,867.0117t(π×913.8714t)이므로 1리플의 폭은 7.9750t(πDC/360), 리플 높이는 3.9875t가 되고 주름관 두께t와 튜브외피(15) 각 1t를 감안한 2차 강화튜브 외경지름(DC2)은 925.8464t로 주어지며 해구나 해령과 같은 대심해 구간의 선로 강화튜브(182)로 적용함이 타당하다.

[0210] 한편으로, 궤도간 교차형스위치(XoS)(32)를 구비하여 튜브 혹은 선로간 트래픽을 교환하는 표준 분기선로와 같이 기본 선로튜브(11) 내부의 형상이 일부 변경되어야 하는 특수구간의 스위칭튜브(31)는 제3 실시예에 기술한다.

[0211] 도17은 100m 단위 표준 선로 혹은 강화튜브(11, 18)의 튜브접속부(17)를 예시하며, 열수축형 너트방식을 채용하여 주행튜브(10) 진공유지를 위한 기밀성과 수중에서의 수밀성을 확보하되, 구체적으로 튜브 양단 외피(15)부분에 각각 2m 볼트 체결부(171)를 형성하고, 4m 열수축형 너트(172)의 지름(Φ)을 볼트 체결부(171)보다 약간 크게 하여 회전시켜 체결한 후 전열기 등으로 가열하여 압착·밀봉하고, 이 때 너트 양단에는 추가적 기밀성과 수밀성 확보를 위한 2중오링(173)을 추가한 후 고강도 재질의 5m 보호함체(174)를 덧대어 조립한다.

[0212] 이때, 선로튜브(11) 혹은 강화튜브(18) 접속부인 보호함체(174)에는 수중교각(53)이나 튜브앵커(52) 혹은 튜브 평형추(51) 연결공법으로 선로튜브(11) 혹은 강화튜브(18)의 부력(buoyant force)을 상쇄시키는 한편, 튜브(11, 18, 182)의 하중을 지지하고 지진파(P파, S파, 표면파 등)에 의한 진동 에너지를 흡수하여 대지로 환류시키는 튜브댐퍼(tube damper)(19)를 구비한다.

[0213] 지하의 단층이 어긋나 그 충격이 전해지는 지진파의 경우 지반이 파동의 진행방향으로 매질을 압축 팽창시키는 종파(소밀파)인 P파(Primary wave)는 지각에서 평균 전파속도가 6.5km/sec로 최초로 지상에 도달해 초기미동을 일으키므로 지진계로 P파의 도달을 감지하여 분석하여 S파 도달시각이나 진도를 예측하게 된다.

[0214] 둘째 파동(Secondary wave)인 S파는 속도가 P파보다 느린 초속 약 3.5km인 횡파로 진행방향에 수직으로 매질 입자를 진동하여 큰 피해를 일으키며, 지형에 따라 지표를 따라서 진행하는 파동인 표면파(L-wave)인 레일리파와 러브파는 S파 이후 지연 전파되어 속도가 느리나 진폭이 커서 큰 지진피해를 발생시키므로 선로튜브와 지지 구조물의 적절한 내진(耐震, seismic resistance), 면진(免震, seismic isolation), 제진(制震, vibration control) 대책이 필수적으로 요구된다.

[0215] 본 발명의 양정현파 주름관(101)은 재료역학적으로 비틀림이나 굽힘강도 향상과 주름(wrinkling) 및 축방향 변위(lateral displacement)인 좌굴(buckling)을 예방하고 편평관 대비 극관성 모멘트(Ip ≅ 2πR³t = πD³t/4)를 π(3.14159….)배 증배시켜 전단응력을 강화하여 내진강도를 향상시킬 수 있다.

[0216] 도18은 면진(免震), 제진(制震) 대책인 튜브댐퍼를 예시하며, 스프링의 고유 진동수(natural frequency)ωn를 상이하게 하고 각기 반대방향 턴(turn)으로 위상(phase)을 반전시켜 소멸간섭과 감쇠진동(damped oscillations)의 효과가 나타나는 스프링을 묶음형으로 배치한 스프링 뭉치인 튜브댐퍼(19)를 튜브(11, 18, 30, 31, 36) 접속부(17) 보호함체(174)에 취부하여 강제가진인 지진이나 자기부상 이동체의 운행에 수반되는 진동을 감쇠시킨다.

[0217] 구체적으로 선로튜브(11) 형상과 같이 원점O(0, 0)의 중앙 스프링(190)을 중심으로 6개 주변 스프링(191~196)을 배치하는 육방격자형의 7개 스프링을 병렬로 연결한 스프링 뭉치로 튜브댐퍼(19)를 구성하되, 7개 스프링은 재료와 합금비율 및 감은(turn) 수를 달리하여 각기 다른 고유진동수 ωn =√(k/m) (k: 강성계수, m: 질량)를 갖게 한다.

[0218] 튜브댐퍼(19)를 구성하는 스프링의 강성k은 재료의 전단탄성계수G, 두께d, 반경R과 감은 수n의 함수로 k=Gd⁴/64nR³로 주어지고, 강성(stiffness)과 고유진동수ωn가 상이한 스프링을 직렬 연결하면 k=k1k2..kn/k1+k2…+kn로 강성을 감소시키고, 병렬로 연결하면 k=k1+k2…+kn로 강성을 증가시키므로 소형 스프링을 육방격자형으로 배열하는 본 발명의 튜브댐퍼(19)는 강성계수가 합산되는 병렬접속을 채택한다.

[0219] 또한 각기 다른 고유진동수ωn 특성과 스프링의 턴(turn)방향을 왼손&오른손 2 방향 감기로 위상ø을 180도 반전시킨 7개 스프링을 육방격자형의 위상기하적인 배열로 조합하여 7!*2!=10,080 개 진동패턴을 갖는 묶음형 튜브댐퍼(19)를 제작하여 육상의 대심도 터널 내벽, 해저의 수중교각(53)과 튜브앵커(52) 및 튜브평형추(51)에 취부한다.

[0220] 상기 튜브댐퍼(19)는 공진현상을 억제하는 한편, 지진파의 파동 에너지를 스프링의 탄성위치 에너지 Us ≡ 1/2kx² (k: 용수철 상수, x: 평형상태의 물체변위)로 변환하여 지진파 등 외부충격과 이동체 운행에 따른 진동·섭동 등의 파동 에너지를 감쇠시키고 대지로 환류시키는 불요 에너지파 접지(接地) 기능의 완충기·쇼크 업소버(shock absorber)·댐퍼(damper) 기능을 갖게 된다.