<발명의 명칭: 배터리부와 모터 및 프레임이 일체화된 통합형 편평형차대 Ⅳ>

(Integrated Flatform Chassis Where Battery, Motor and Frame are Integrated Into One)

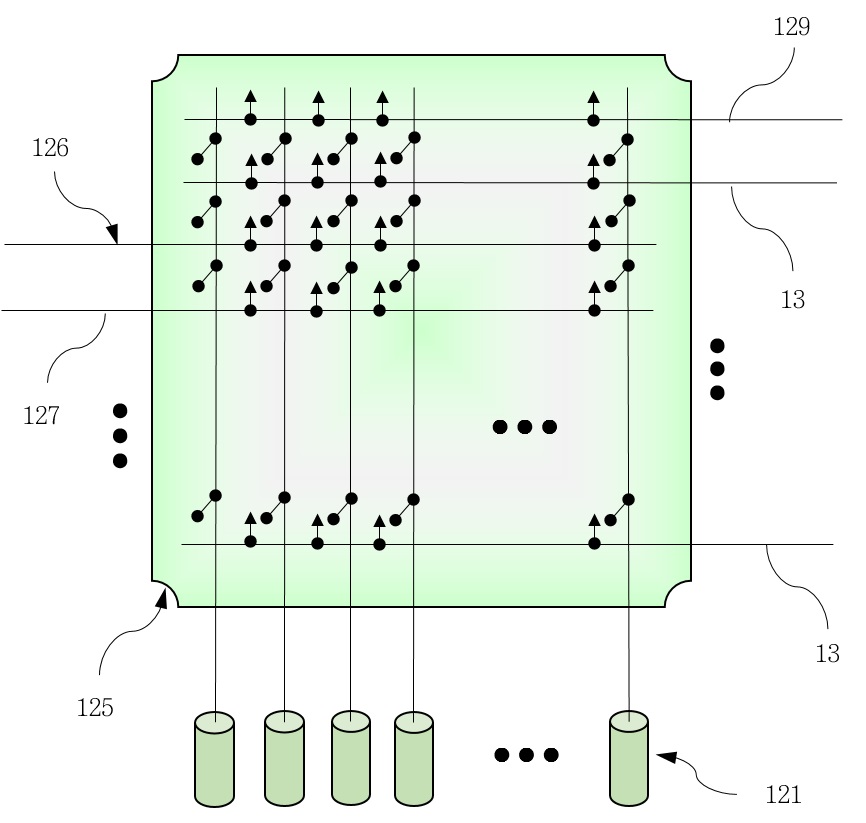

[0127] 실시예 2. 베터리모듈 실장방법과 주배전교환시스템(MDSS)

[0128] 실시예 2는 실시예 1의 기본형 샌드위치보의 세심관(100)에 실장하는 에너지원인 베터리 모듈(121)의 조립과 실장 방법 및 배전교환 등에 관한 실시예를 도9의 배터리부 형상도, 도 10의 배터리부 소켓과 콘센트 형상도, 도11의 주배전교환시스템(MDSS) 블록도를 참조하여 열거한다.

[0129] 본 발명은 대량생산으로 높은 원가 경쟁력과 고용량 특성을 갖는 21700 표준 원통형 배터리 셀(21mm*70mm)(120)을 섀시(10)의 중간층(102)인 세심관(100)에 직렬수납하는 방식의 배터리 모듈(121)을 구성하며, 이때 배터리 소켓(122)을 구비하여 개별 배터리 셀(120)을 배터리소켓(122)에 실장하고 소켓을 세심관(100)에 수납하는 안전수납 방식을 채택한다.

[0130] 전기자동차 원가의 약 40%를 초과하는 이차전지는 주행거리와 출력 등 주요 성능을 결정하며 배터리 상황을 모니터링하고 충전 및 방전 관리 기능, 밸런싱 기능, 이상상황 발생을 판단하여 보호하는 기능 등의 배터리 관리시스템(BMS, Battery Management System)(129)은 배터리 상태의 최적화를 통하여 효율성을 향상시키고 기능적 안정성을 확보하여 주는 기술로 전기자동차와 전력저장장치(ESS) 분야에서 매우 중요하다.

[0131] 또한 차량 시스템의 성능 및 안전성 개선을 위해서는 차량 시스템을 더욱 간소하게 구성하고, 안전성 문제로 제한을 두었던 전압, 전류, 온도 등의 사용 제한 폭을 완화하기 위해서 단위 전지 셀과 모듈 단위에서의 용장성(冗長性)과 안전성 확보가 필요하다.

[0132] 본 발명이 특정하는 베터리모듈(121)의 실장방법은 충전이나 교환 혹은 추가설치 등을 고려하여 양측 사이드측 배터리 수납공간(112)은 기본형 수납공간인 기저전원(基底電源, Basis power)모듈로 활용하고, 센터측 배터리 수납공간(111)은 수시로 탈착(脫着)이 가능한 중간전원(Intermediate power) 혹은 첨두전원(Peak Power)용 모듈로 활용하는데 있다.

[0133] 베터리셀(120)을 수납하는 세심관(100)의 자름은 외경 25mm(내경 23mm), 두께 1mm의 알루미늄, 스테인레스강 혹은 플라스틱 튜브로, 배터리 소켓(122)은 외경22.5mm(내경 21.5mm), 두께 1mm의 불연성 플라스틱 재질로 내경 표면에 마이너스(-) 단자 띠 형태의 소켓리드선(159)을 구비하거나 두 겹의 얇은 튜브 사이에 구리 박막을 도포하여 소켓리드선(159)을 형성하는 방법이 바람직하며, 배터리 콘센트(123)를 통하여 주배전교환시스템(125)에 연결되는 배터리모듈(121) 회로를 구성한다.

[0134] 배터리모듈(121) 구성은 도3과 같이 섀시의 축선방향 길이가 상이하므로 센터측 배터리 수납공간(111)과 사이드측 배터리수납공간(112)을 구분하여 배터리 모듈을 구성하며, 배터리모듈(121)을 새시(10)의 중간층인 세심관(100)에 수납하는 방법은 배터리의 장전과 교체 및 점검을 위한 인입과 인출을 섀시(차대)나 보디(차대)를 해체하거나 분해하지 않고 전후방 가로형 테두리보(106B)와 채널보(109)만 분해하여 간편하게 수행할 수 있는 진보성을 가지게 된다.

[0135] 특히 첨두전원(Peak Power)용 모듈로 활용하는 센터측 배터리 수납공간(111)의 배터리 모듈(121)은 더욱 손쉽게 탈착(脫着)이 가능하도록, 섀시 전후 테두리 비드부(106B)와 채널 보(109)에 시건장치를 구비한 탈착용 인입부를 선택사양으로 구비하여 차량 출고 후 배터리 추가와 교체 및 사후 서비스 제공의 편의성을 증진하고, 배터리충전을 모듈(121) 단위로 탈착하여 수행하거나 충전교환 서비스의 비즈니스 모델을 도입할 수 있다.

[0136] 이때, 배터리모듈(121) 탈착용 인입부는 전후방 테두리비드부(106B)의 웨브(156)에 배터리 모듈(121)의 직경과 같은 크기의 모듈인출구(124)와 모듈마개부(128)를 웨브의 두께와 동일하게 너트와 볼트형으로 제작하여 나사(screw)방식의 체결구조를 갖게 하면 배터리 모듈(121)을 수납한 후 마개부(128)를 웨브의 모듈인출구(124)에 되메우는 방식으로 웨브의 응력집중도를 개선한다.

[0137] 상기 배터리모듈(121)은 배터리소켓(122)과 배터리 콘센트(123)의 플러스(+)단자와 마이너스(-)단자가 요철(凹凸)형으로 체결되어 전원관리시스템(125)과 성형(star)방식으로 전원에 결선되며, 개별 콘센트(123)는 전원부의 주배전교환시스템(Main Distribution & Switching System, MDSS)(125)에 접속하여 배터리관리시스템(BMS)(129)와 중앙처리장치(CPU)의 통제로 충전과 방전, 회로차단, 센서신호(온도, 과전류, 과전압 등) 감지 등을 각기 모듈별로 제어하게 함이 바람직하다.

[0138] 본 발명의 배터리 모듈(121)을 표준적인 중형 승용차와 21700 표준 원통형 배터리(21mm*70mm, 3.7V, 4.5 Ah)를 기준으로 계산하면 센터측 배터리수납공간(111)의 배터리모듈(121)은 102개 모듈(34모듈*3층개, 102*42셀=4,284셀)로 각 모듈당 42개 셀(300Cm/7=42셀)의 직렬접속으로 출력전압은 155.4V(42*3.7V)가 되며, 사이드측 배터리 수납공간(112)의 배터리모듈(121)은 72개 모듈(12 모듈*3층*좌우 각 1개, 72*26=1,872셀)로 각 모듈당 26 셀(182Cm/7=26셀)의 직렬접속으로 출력전압은 96.2 V(26셀*3.7V)가 되는 전원부는 총 174개(102+72) 모듈과 6,156개(센터-4,284 개 + 주변-1,872 개) 단위 셀로 전원부를 구성하여 최대 102.497 kWh(6,156개*3.7V*4.5Ah)의 용량을 갖게 되므로 1kWh당 5km 주행시 512km, 8km 주행시 820km의 주행거리를 갖게 된다.

[0139] 상기 주배전교환시스템(MDSS)(125)은 N개의 입력과 M개의 출력선이 스위치로 연결되어 N×M개의 스위치 소자인 메트릭스 컨버터회로(matrix converter circuits)인 양방향 전력변환(Matrix Switching)기능을 갖는 전력용반도체소자(Power Semiconductor Devices, PSD)로 구성하여 스위칭 속도의 고속화, 고전압과 대전류 구동으로 고출력화와 제어회로를 단순화하는 것이 바람직하다.

[0140] 주배전교환시스템(MDSS)(125)은 차량의 배터리관리스템(BMS), 중앙처리장치(CPU)의 제어명령으로 스위치소자를 개폐하여 개별 배터리모듈의 충전과 방전, 직병렬 회로를 구성하는 한편 모터 구동전원과 회생제동기능과 각종 전장장치(電裝裝置)의 전원공급 회로를 구성하는 핵심요소로 자동차의 안전운행을 위해 두 개(A/B)의 이중화된 듀플렉스(Duplex)체계의 병렬운전인 탠덤(Tandem)방식의 무정지(Fault Tolerant)시스템으로 운용함이 더욱 바람직하다.

[0141] 상기 주배전교환시스템(MDSS)(125)의 실제 산업응용은 배터리 모듈(121), 충전회로부(127), 모터부(13), 인버터 및 컨버터, 스마트카 인포테인먼트(Infotainment), 조향장치, 제동장치, 가속장치, 등화장치, 계기판(dashboard), 자율주행 시스템, 배터리관리시스템(BMS), 차량중앙처리장치(CPU) 등 모든 전장장치(電裝裝置)(126)의 구동전원 공급과 상호접속 및 전원회로의 절체접속과 유지보수 접속점을 제공하는 분배함으로 기능하며, CPU와 BMS 등 제어시스템과 데이터 통신으로 개별 배터리모듈(121)을 제어토록 하는데 있다.

[0142] 자동자의 긴 수명과 배터리의 수명(life cycle)동안 충방전이 수시로 발생하는 점을 고려할 때 배터리의 모듈별 실장은 물리적으로 모듈별 분리운영(예; 모듈별 방전 순서지정, 회생제동용 베터리 모듈 지정 등)이 가능함으로써 잘 설계된 주배전교환시스템(MDSS)(125)은 배터리셀(120)의 충전과 방전 횟수를 줄여 고가 배터리의 수명을 연장할 수 있는 중요한 요소기술로 전기자동차의 운행비용 혹은 총소유비용(TCO)을 절감할 수 있는 도구로 활용할 수 있다.

[0143] 예로서 모터(13)구동과 전장장치(126) 전원 공급을 모듈별로 모터와 전장회로 등의 방전회로에 순차적으로 직렬 할당하면 배터리 방전 횟수를 대폭 줄이고 과방전과 과충전을 배터리모듈(121)별로 제어하여 보호할 수 있어 병렬 할당 방식에 비해 배터리셀(120)의 수명(life cycle)을 대폭 연장할 수 있게 된다.

[0144] 또한, 충전시에도 방전된 모듈만 충전회로부(127)에 접속하여 반복되는 충전 횟수를 대폭 줄여 개별 모듈의 배터리셀(120) 수명을 연장함으로써 장기간의 운용지출(OPEX, Operating Expenditure)비용과 자동차 소유기간의 총소유비용(Total cost of ownership, TCO)을 줄이는 한편, 급속충전과 완속충전의 소요시간 단축하여 운전자의 불편해소와 편의를 증진할 수 있다.

[0145] 현재 82% 운전자의 하루 자동차 평균 주행거리는 64km이며, 51%는 30km 이내로 전지의 용량과 기술 발전 속도를 고려할 때 충전 인프라만 갖추어진다면 BEV나 PHEV의 확산이 가속되리라는 것을 예측할 수 있으므로 본 발명의 분리형 배터리 모듈(121)과 실장방법은 고가의 배터리셀(120)을 운전자의 수요에 맞추어 초근거리, 근거리, 중거리, 장거리, 초장거리 등으로 조합할 수 있다.

[0146] 또한 자동차와 전지(배터리)를 분리하는 유통 채널은 자동차 초기 구매가격을 획기적으로 낮추어 소비자들이 필요시 배터리를 추가로 구매하거나 임대하여 비용부담을 낮추거나, 배터리 충전소, 주차장, 편의점 등의 서비스 업소에서 충전된 배터리를 대여하거나 교환하여 탈착(脫着)할 수 있는 배터리 모듈실장 방법은 충전대기 시간을 획기적으로 단축하는 등의 다양한 비즈니스 모델의 채용이 가능하다.

[0148] 실시예 3. “동력원”인 (직렬)모터부 실장방법

[0149] 실시예 3는 실시예1의 “편평형차대(扁平型車臺, flatform chassis)”(10)의 중심축선상에 격납되는 모터부(13)에 관한 것으로 도 8은 모터부의 단면도, 도 12는 직렬모터부 실장 형상도, 도 13은 정합기어부와 차동기어부의 형상을 예시한다.

[0150] 본 발명의 장점을 최대한 살릴 수 있는 모터는 기존의 전통적인 방사형(radial type) 모터가 아니라 중심축을 따라 로터(Rotor)와 스테이터(Stator)가 교호하는 비교적 소구경의 크기를 갖는 장축 형상의 중공축 직렬모터(130)가 바람직하며, 그 구체적 사례는 “특허출원번호 10-2017-0104227, 양정현파 중공축(中空軸)형의 직렬 전자기(電磁氣) 회전체”를 들 수 있다.

[0151] 상기 특허출원된 발명은 종래 전자기 회전체 기술의 문제점을 해소할 수 있는 방안으로 로터(Ro)와 스테이터(St)가 중공축(中空軸, hollow shaft) 혹은 공심축에 수직으로 교호(交互)하는 직렬 전자기(電磁氣) 회전체를 제공한다.

[0152] 특히 회전축으로 중공축을 채택하여 물리적인 축이 제거되는 가상축(virtual shaft) 형태의 회전체 형상을 갖는 진보성과 중공축을 통로로 하는 열린 냉각계통을 제공하고, 회전체의 관성 모멘트(I) 증대시켜 모터(유도기)의 기계 토크와 발전기(동기기)의 전기 에너지 출력을 향상시키는 한편 고 비용과 고 중량의 회전축을 제거하여 경제성을 높일 수 있는 내용이다.

[0153] 중공축(hollow shaft) 회전체는 단위 면적(A)과 질량(M)에서 관성 모멘트(I)는 속이 꽉 찬 중실축(solid shaft) 대비 11.11~25%가 증대되고, 자기폐회로를 구성하여 자기력선이 양방향으로 코일부에 쇄교하는 구조로 22.22 ~ 50%의 출력 효율 증대 요인을 갖고 있으며 이하 6극형 외경 반지름 60mm의 중공축직렬모터(130)를 기준으로 실시예를 열거한다.

[0154] 상기 중공축 직렬모터(130)를 동력원으로 활용하기 위해서 실시예1의 “표준형”의 편평형차대(扁平型車臺)형상에서 기술한 양정현파중공관(104)을 모터부(13)의 격납공간으로 섀시(10)의 중심축선상에 안치하면, 동일 체적의 편평관보다 π배 확장되는 단면적과 관의 원주방향으로 포물선 형상의 주름이 연속으로 반복되는 형상을 갖게 되어 최대허용 굽힘응력(σx, bending stress)을 갖는 완전응력보(fully stressed beam)의 기능이 발현되어 주름과 좌굴을 방지하고, 개선된 인장, 비틀림(Torsion), 굽힘, 압축 강도를 시현할 수 있다.

[0155] 상기 양정현파중공관(104)의 유효적절한 설계치수는 관의 반지름과 주름 개수만 정하면 라디안 값으로 주름의 크기를 간편하게 설정할 수 있고 본 발명의 활용예는 양의 정수인 완전수(perfect number) 중 최솟값인 ‘6’의 정수배(6*N)를 기준으로 산정하되 주름의 개수는 6극 모터를 기준으로 N값을 6으로 취하여 36개의 치(齒)를 갖는 양정현파중공관(104)을 모터부(13)를 격납하는 공간으로 삼는다.

[0156] 상기 중공관 내부에 형성되는 36개의 치(齒)인 음정현파 요(凹)홈은 충격절연용패드(139) 12개, 모터코일가이드 12개, 수랭식 냉각시스템(148) 파이프 6개, 공랭식 냉각시스템(147)의 공기배기구(142) 6개를 수납하는 공간으로 활용하여, 모터부(13) 체결과 모터부 코일의 배선 및 냉각 시스템용 배관을 모두 중공관 내부의 음정현파 요(凹)홈에 수납하여 별도 체결부와 배선 및 배관부를 제거한다.

[0157] 상기 내부 홈의 지름을 10mm로 하면 내부 홈 원점의 중선 반지름 값은 65mm, 반경 65mm 원주면에 외접하는 정36각형 한 변 길이는 11.3446mm(2π*65mm/36)가 되고, 내부 홈의 지름(D-10mm)과의 차이 값인 1.3446mm를 연접하는 주름간 간격인 턱의 폭 값으로 하면 모터부(13) 외경 원주면에 36개의 톱니를 갖는 요철(凹凸)홈을 형성하여 체결부와 배선 및 배관 공간을 확보할 수 있다.

[0158] 충격절연용패드, 모터코일가이드, 수랭식 파이프, 공랭식 공기배기구를 수납하는 36개 톱니를 원주길이(2πR)방향으로 형성하여 요철(凹凸)홈을 구비할 때, 톱니(홈)의 높이는 주름반경 5mm에서 1mm를 제거한 4mm 높이로 하여 모터부와 중공관 톱니 사이에 2mm 공극을 확보함으로써 모터삽입 공정과 모터와 바퀴를 포함한 섀시의 진동 허용 공간으로 삼는 것이 더욱 바람직하다.

[0159] 상기 직렬모터(130)를 양정현파중공관(104)에 격납할 때, 감쇠작용이 뛰어나 진동과 충격을 잘 흡수하는 점탄성 물질로 탄성중합체인 합성고무나 자연고무로 만든 원통형 고무줄 형상의 진동 혹은 충격절연용패드(isollator)(139)를 구비하여, 모터부(13) 요(凹)홈(138)과 양정현파중공관(104) 내측 음정현파 요(凹)홈 사이공간에 삽입하여 모터부(13)를 격납하되, 패드의 수는 모터부(13) 수랭식 냉각시스템(148) 파이프 좌우 1개씩 총 12개를 충격절연과 지지부로 확보한다.

[0160] 이때, 충격절연용 패드(139)의 굵기는 탄성 압축용량을 확보할 수 있는 방안으로 지름 직경 10mm(1Cm)의 √2배(1.4142) 굵기의 원통형 패드를 구비하여, 모터부(13)의 요(凹)홈(138)과 양정현파 중공관(104)의 음정현파 홈에 삽입하여 모터부(13)를 양정현파중공관(104)에 격납하고 섀시(10)에 고정하여 진동과 충격을 흡수하여 감쇠시킨다.

[0161] 패드의 고정방법은 패드의 한 단을 고정하고 길이 방향으로 잡아당겨 패드의 굵기를 축소시키는 인장(引張)방법으로 요(凹)홈에 삽입한 후 이완(弛緩)하여 탄성을 회복시키는 방법으로 모터부(13)의 위치를 고정하면, 응력집중과 전단을 야기하는 볼트나 쐐기와 같은 부품이 없어도 손쉽게 모터부(13)를 고정할 수 있으며, 모터의 회전진동과 바퀴의 구름진동을 상호간 절연(isolation)시켜 진동으로 인한 모터부와 섀시 구조물의 피로를 감소시킬 수 있게 된다.

[0162] 이와 더불어 자동차의 동력계통(power train)을 형성하기 위해서는 바퀴축과 직교하는 모터의 회전축을 접속할 때 모터의 높은 회전수의 감속과 높은 효율의 구동력 전달 및 바퀴와 모터 구동축의 진동, 비틀림, 굽힘을 받아주는 적절한 기어부와 베어링부를 구비하여야 한다.

[0163] 본 발명은 신뢰성이 입증되고 대량생산이 가능한 차동기어부(differential gear)(136)를 모터부 구동축(137)과 바퀴 구동축(108)을 연결하는 동력전달장치로 삼으며, 동력전달의 효율 제고와 바퀴 구동축(108)의 진동과 외력을 격리하여 완화할 목적으로 더블헬리컬기어(double helical gear)(133)와 보조 회전축(Aux. shaft)(134)으로 구성되는 정합기어부(matching gear)(132)를 안치한다.

[0164] 정합기어부(132)는 차동기어부(136)의 링기어(ring gear, G)로 동력을 전달하는 구동피니언(drive pinion, D)(135)으로 동력을 전달할 때, 비틀림각 방향이 서로 반대인 한 쌍의 헬리컬 기어를 조합하여 축방향 하중과 외력을 제거하는 더블헬리컬기어(133)와 기어 축인 보조 회전축(Aux. shaft)(134)으로 구성하여, 모터부(13)와 바퀴부(113, 114)를 분리하여 모터 구동축(137)의 원점O 인상(引上), 일정비율의 감속효과, 부하 임피던스(load impedance, Z) 정합으로 기어부 구동의 효율성 증대, 소음과 진동을 감소시켜 운전의 정숙성을 개선한다.

[0165] 상기 정합기어부(132)와 연동되는 차동(differential)기어부(136)는 자동차의 선회시나 도로 조건이 불량할 때 좌우 차륜의 회전수를 다르게 하는 동력분배 장치로 그 작동원리는 널리 공지되고 활용되고 있어 상세한 내용은 생략하며, 본 발명은 직렬모터(130)와 바퀴 구동축(108)이 직교하는 위치에 구동기어 인출구(Outlet)(131)를 필요에 따라 전륜측, 후륜측 혹은 전후륜측에 구비하고 정합기어부(132)와 차동기어부(136)를 1개 혹은 2개를 안치함으로써 1개의 모터로 전륜구동, 후륜구동, 사륜구동을 조합할 수 있는 확장성과 단순성을 갖게 된다.

[0166] 이외 자동차 구조용 프레임인 섀시부(10)에 장착되는 차륜(113, 114), 현가장치, 조향장치, 범퍼, 도어, 펜더, 시트, 등화와 조명 등의 부속장치들이 차대와 차체를 구성하는 중요한 요소로 실제 산업상으로 이용 가능한 제조나 조립방법 등에 관한 다른 실시예가 요구되나 이는 본 발명의 범위를 벗어나고 편평형차대(10)의 보강용 비드부(105)와 WF보 형상의 테두리보(106)에 볼트, 리벳체결이나 용접으로 용이하게 안치할 수 있으므로 생략한다.

[0168] 실시예 4. 배터리 냉각시스템 솔루션

[0169] 실시예 4는 본 발명의 배터리 냉각계통에 관한 것으로 도 14는 배터리냉각시스템 계통도, 도 15는 공랭식과 수랭식 및 상변화 냉각방식별 형상을 예시한다.

[0170] 전기자동차의 배터리셀(120)은 차량부품 중에서 가장 비싼 부품으로 배터리 성능은 차량의 수명과 직결되고 차량 성능과 연비개선과 기능저하, 수명단축, 품질저하를 예방하는 한편, 배터리의 과열로 열폭주(Thermal Runaway)이 발생되어 폭발과 연소사고로 이어지는 것을 방지하기 위해 보통 자연냉각 혹은 피동냉각(passive cooling)이나 능동냉각(active cooling) 또는 부가적인 냉각방식과 열제어 관리시스템이 필요하다.

[0171] 현재 전기자동차용 리튬이온전지는 에너지 밀도가 높고 셀 당 전압이 니켈계 전지에 비해 3배 이상 크나 액체 또는 겔타입 전해질을 쓰는 특성상 발화 및 폭발의 위험성, 낮은 내충격성 등으로 안전성에 대한 태생적인 한계를 가지고 있으며, 안전성을 확보하기 위해 과충전, 과전압, 과전류 방지를 위한 보호회로를 구비하는 한편, 안전성이 강조되는 자동차의 경우 기구적인 보완책과 효율적인 냉각 솔루션이 반드시 필요하다.

[0172] 배터리의 온도는 성능과 수명에 영향을 미치는 가장 중요한 요소 중 하나로 대용량의 전력원이나 리튬 이온 배터리 팩의 셀 밀도 증가는 과부하에 따른 발열문제의 주요한 요인으로 배터리의 적정 운전 온도보다 높은 60℃ 이상 발열되는 것을 제어할 필요가 있어 효과적이고, 간단하며 저가의 냉각솔루션은 전기자동차에 있어 필수적인 요소이다.

[0173] 일반적인 열전달 과정은 열의 이동을 나타내는 경로함수로 고체 내부(자유전자, 격자 떨림 등)의 열전달 과정인 열전도(conduction) 현상은 푸리에 법칙(Fourier’s law)이 적용되고, 유체(액체, 기체) 유동에 의한 열전달 과정인 열대류(convection)는 뉴턴 법칙 (Newton’s Law), 빛이나 전자파에 의한 열전달 과정인 열복사(radiation)는 스테판 볼즈만 법칙(Stefan-Boltzmann’ law)이 적용된다.

[0174] 고체 내부의 열전달 과정인 전도(conduction)와 유체 흐름의 복합적 효과인 대류(convection)는 본 발명의 중간층(core)(102)인 세심관(100)과 보조채움관(101) 및 양면 바깥층(face)(103)인 판재의 재질과 형상에 관련되는 주요한 경로함수이며, 이와 관련된 푸리에 열전도 법칙은 아래와 같다.

[0176] 상기 법칙에서 주어지는 바와 같이 본원 발명은 배터리셀(120)의 열전도 면적(A)이 섀시부(10) 전체면으로 배터리셀(120)이 고르게 분산 배치되며, 개별 배터리 모듈(121)이 세심관(100)에 개별적으로 수납됨으로써 중간층(core)인 세심관(100)과 보조채움관(101) 및 양면 바깥층(face)(103)을 방열판(heat sink)으로 병용이 가능하기 때문에 배터리가 좁은 장소에 밀집되는 기존 전기자동차의 파우치형 배터리팩이나 집합형 배터리팩 구성 방식과는 확연히 차별화됨을 알 수 있다.

[0177] 이에 더하여 전도에 의해 이동하는 열량(Qcd)증대를 위해 배터리를 수납하는 세심관(100)과 세심관 사이 삼각형 빈공간(145)과 양면 바깥층(103) 사이공간에 보조 채움관(101)을 삽입하여 열전도와 열대류 면적을 더욱 확장하는 방식을 채택하며, 배터리를 수납하는 외경지름 25mm의 세심관(100)과 보조채움관(101) 재질은 열전도 계수(k)가 높은 알루미늄 합금(k=237W/m·k)이 더욱 바람직하다.

[0178] 방열판(144) 면적을 단면 기준으로 살펴보면, 세심관(100)과 세심관 사이 삼각형 빈공간의 둘레(circumference)는 P=αR1+βR2+γR3로 그 값은 π이므로 본 발명의 25 mm 세심관(100)의 빈공간 둘레는 39.26(12.5π)mm의 방열면적과 보조채움관(101)의 원주 둘레(2πR)는 12.12(2π*1.93)mm, 양면의 방열면적은 24.25mm 가 확보되어 도합 63.52mm로 확장됨으로써, 세심관(100) 반경(R: 12.5mm)대비 약 1.62π(5.08)배의 방열면적이 확보되며 필요시 보조채움관(101)의 형상을 프로파일 단면으로 채택하면 방열면적(A)을 더욱 확대할 수 있다.

[0179] 또한, 전도열전달률(Qcd)을 크게 하는 통풍대책으로 배터리 수납공간인 세심관(100) 외부와 보조 채움관(101)과 외부 대기간 “열교환통로”를 구비하여 세심관(100) 사이 삼각형 빈공간의 온도(△Tinner)와 외부대기 온도(△Touter)차이를 활용한 자연통풍과 자동차 주행에 따른 공기유동을 활용한 ‘자연대류 방식의 열교환’ 및 필요시 외부 전원 투입으로 열교환이 발생하는 강제 통풍방식의 공랭식(air cooling) 냉각시스템(147)을 기본 냉각방식으로 채택한다.

[0180] 상기 공랭식 냉각시스템(147)은 열교환채널(통로)인 공기흡입구(141)와 공기배기구(142)를 갖는 열교환튜브를 구비하고 냉각 공기유관(140)인 상기 보조채움관(101과 열교환 회로를 구성하되, 임펠러가 튜브 안에 설치되어 축 방향으로 기체를 송풍하는 튜브 축류송풍기(axial fan)(143)를 공기흡입구(141)와 공기배기구(142)에 추가한 공랭식 시스템으로 구성하여 배터리 온도 상승시에 온도센서의 신호를 받아 외부 에너지로 배기하는 강제 통풍방식으로 냉각효율을 증대한다.

[0181] 상기 공랭식 냉각시스템(147)의 효율을 더욱 개선하는 수랭식 냉각방식 혹은 상변화물질(phase change material, PCM)냉각방식은 보조채움관(101)을 냉각 공기유관(140)으로 하고 배터리를 수납하는 세심관(100)과 보조채움관(101)사이의 삼각형 빈공간에 냉각수(145)로 물을 주입하는 수랭식(water cooling) 냉각시스템(148)이나 파라핀(paraffin), 이온화합물 등의 상변화물질(146)을 주입하여 축열과 방열의 효과를 더욱 개선하는 상변화물질 냉각시스템(148)의 하이브리드 냉각방식이다.

[0182] 상기 방식의 특징은 냉각수(145)로 비열이 높은 물(1 cal/g℃) 혹은 파라핀과 같은 상변화물질이(PCM)(146)이 냉각채널 사이를 유동하는 것이 아니라 열용량이 작고 열전도율이 낮은 공기(0.31kcal/Nm³℃)를 보조채움관(101)으로 유동시켜 공기유관(140)을 냉각시키고, 냉각된 공기유관이 배터리셀(120)과 냉각수(145) 혹은 상변화물질(146)의 열을 흡수하여 열교환이 이루어지는 냉각방식으로 하고 이 때 열교환된 배터리셀(120)의 폐열은 외부대기로 배출시키거나 자동차 공조(Heating, Ventilation, Air Conditioning, HVAC) 시스템에 재활용함으로써 냉각효율을 향상시키는 것이다.

[0183] 기본 공랭식 냉각시스템(147)과 병행하여 보조채움관(101)을 냉각 공기유관(14)으로, 보조채움관(101)과 세심관(100) 사이 삼각형 빈공간을 물 또는 상변화 물질(146)을 주입하는 하이브리드 냉각방식의 잠열저장 시스템은 열에너지 저장의 효과적인 방법으로, 물과 PCM이 지니고 있는 높은 잠열로 배터리에서 발생하는 다량의 열을 흡수하여 방출하는 히트 싱크의 역할로 높은 에너지저장 밀도와 저장된 에너지를 방출하는 등온적 저장과정을 갖는 장점을 가지게 된다.

[0184] 본 발명의 냉각 시스템(14)을 정리하면 편평형차대(10)는 섀시 전체면으로 배터리셀(120)을 고르게 분산 배치하여 배터리가 밀집되는 기존 파우치형 배터리 혹은 집합형 배터리 팩보다 열집중도를 현저히 낮추며, 배터리셀을 세심관(100)에 개별적으로 수납함으로써 중간층(102)인 세심관(100)과 보조 채움관(101) 및 양면바깥층(face)(103)을 방열판(144)으로 병용하여 세심관(100) 반경(R)대비 약 1.62πR(5.08)배 이상의 방열면적이 확보되어, 섀시 전체면적을 배터리의 발열에 따른 열전도와 대류를 확산시키는 방열판(144)으로 활용하는 형상을 갖게 된다.

[0185] 또한 외부대기 유동의 공랭식냉각(147)을 기반으로, 냉매로 냉각수(145)를 주입하는 수랭식냉각(148) 및 파라핀등을 활용한 상변화물질(146)을 활용한 상변화냉각(149)은 자연대류와 강제송풍방식인 공랭식, 수랭식 및 상변화물질 냉각방식을 조합하는 삼원냉각의 하이브리드 냉각방식을 제공하여 고가인 배터리의 열응력 감소, 방전시간 증가, 사이클 수명연장 등의 개선점을 갖게 된다.

[0187] 실시예 5. 섀시외장형 모터의 편평형차대

[0188] 본 발명의 제5측면은 실시예 1의 자동차 섀시 프레임의 표준적인 단면형상에서 자동차의 동력원인 모터부를 양정현파 중공관에 격납하지 않고 섀시의 외부에 안치하는 것에 관한 것으로, 실제 산업상 이용에서는 소구경 직렬모터가 아닌 대구경 혹은 대형의 방사형모터(Radial Motor)나 모터가 바퀴 내부에 위치하는 인휠모터(In-wheel Motor)에 적합한 실시예이다.

[0189] 통상적으로 전통적인 방사형모터는 구조적으로 로터와 스테이터가 회전축에 평행하게 배치되어 영구자석이나 전자석에서 생성되는 자기력선(magnetic flux)이 일 방향으로만 코일부에 쇄교하기 때문에 양방향으로 쇄교하는 직렬모터 대비시 상대적으로 소형화와 소구경화가 어려워 방사형모터는 일반적으로 대구경의 함체와 단축(短軸)의 형상을 갖게 되는 바, 이를 전기자동차에 적용할 경우 전륜(113) 혹은 후륜(114)측의 바퀴구동축(108)상에 모터를 안치하며, 사륜구동을 위해서는 전륜과 후륜 측에 각기의 모터를 설치하는 2모터 방식이 보편적이며, 인휠모터의 경우 사륜바퀴 각각에 4모터를 안치하게 된다.

[0190] 대량생산되는 전통적 방사형모터와 바퀴를 직접 구동하는 인휠모터를 본원 발명의 편평형차대(10)에 안치하기 위해서는 상술한 특성으로 섀시(10) 프레임의 외부에 모터를 장착하여야 하는 바, 외장형모터 안치방법과 추가 배터리모듈(121)의 실장방법에 관한 바람직한 실시예를 도 16의 섀시 외장형모터 편평형차대의 배터리모듈 단면도를 참조하여 예시한다.

[0191] 자동차의 동력원인 방사형 모터를 섀시 외장형으로 안치하기 위해서는 전륜구동은 보닛과 앞범퍼 안치부(118)에, 후륜구동은 트렁크와 뒷범퍼 안치부(119)에 방사형모터 장착공간을 확보하여야 하며, 인휠모터는 섀시 프레임의 조향/현가장치 안치부(115)의 보강용비드부 내부 8개소의 원통형실린더에 중공원형보를 삽입하여 지지점을 확보하고, 상부와 하부측 3열로 배열되는 비드 너트부에 볼트로 체결하여 모터와 조향 및 현가장치를 지지하며, 구동전원선과 냉각시스템의 인입과 인출부를 구비하면 비교적 용이하게 인휠모터(in-wheel motor)를 설치할 수 있다.

[0192] 다만, 방사형모터 장착장소는 전륜(113)과 후륜(114)의 바퀴구동축(108)상의 보강용 비드부(105)와 섀시 가장자리의 테두리보(106) 및 대시보드안치부(116)와 시트안치부(117)를 지지점으로 하는 동력계통(파워트레인) 고정부를 구비하여 모터부(13), 바퀴구동축(108), 차동기어부(136), 조향/현가장치 등을 안치함으로써, 파워트레인 설치로 발생되는 응력집중과 국부응력을 섀시(10) 전체면으로 분산시키고 핀이나 볼트 등의 체결장치가 세심관(100)을 관통하지 않게 하는 것이 바람직하다.

[0193] 이때, 실시예1과 실시예3의 직렬모터(130)를 격납하는 양정현파 중공관(104)에는 세심관(100)과 보조 채움관(101)을 삽입하여 배터리모듈(121) 수납공간을 추가로 확보하여 배터리부(12)의 용량을 더욱 키우는 것이 바람직하며, 중공관 내부에 수평방향으로 3·4·5·4·3개의 상기 세심관(100)을 육방격자형으로 집속하면 19개의 배터리모률(121)을 수납할 수 있는 묶음형 배터리모듈(121A)을 추가할 수 있게 된다.

[0194] 상기 배터리모듈(121)의 용량을 실시예2의 예시를 기준으로 계산하면, 798개(19모듈*42셀)의 표준 원통형 배터리셀(120)을 수납하여 최대 13.286 kWh(798개*3.7V*4.5Ah)의 배터리 용량 확보로 1kWh당 5km 주행시 66km, 8km 주행시 106km의 증분된 주행거리를 확보할 수 있으며, 표준 편평형차대(10)의 배터리부(12)의 용량과 합산하면 총 6,954개(6,156개+798개) 단위 셀로 전원부를 구성하여 최대 115.784 kWh(6,954개*3.7V*4.5Ah)용량을 갖게 되므로 1kWh당 5km 주행시 약 578km, 8km 주행시 약 926km의 합산 주행거리를 확보할 수 있다.

[0195] 한편으로 편평형차대(10)의 양정현파 중공관(104)을 제거하고 그 위치에 세심관(100)을 배열하는 통짜형 중간층(102A)과 섀시(10)의 중심축선상에 보강용 비드부(105)를 부가하고 양면바깥층(103)을 형성하는 섀시외장형 모터의 편평형차대(10A)는 실시예1의 표준형 편평형차대(10)와 외부형상은 동일하며, 수납할 수 있는 배터리모듈(121)과 표준 원통형 배터리셀(120)의 개수는 3·4·5·4·3개의 상기 세심관을 양정현파중공관(104)내부에 육방격자형으로 집속한 묶음형 배터리모듈(121A)과 대동소이하므로, 실시예1의 예시를 준용하면 비교적 용이하게 구현할 수 있다.

[0197] 실시예 6. 무선 전력전송 집전장치가 부가된 편평형차대

[0198] 본 발명의 제6측면은 실시예 1의 자동차 섀시 프레임의 표준적인 단면형상에서 섀시(10)의 하부 바닥판(Floor Pan)에 무선 전력전송용의 집전장치를 부가하여 도로·휴게소·차고지·주차 공간 등의 장소에서 배터리셀(120)을 무선으로 충전하는 무선 전력전송시스템(15)에 관하여 도3 삼위일체형 편평형차대의 평면도, 도 7 편평형차대 보강용비드부 단면도, 도 17의 무선충전 카패드의 안치위치와 단면도를 참조하여 예시한다.

[0199] 통상적으로 전기자동차의 보급은 낮은 총소유비용(TCO)과 단순하고 편리한 충전은 소비자의 구매 결정에 중요한 기준으로 충전에 걸리는 시간과 번거로움을 줄이기 위해 차체에 충전케이블을 연결하지 않고 무선 전력전송(wireless power transfer)으로 배터리를 충전하는 ‘무선충전’이 필요하며, 도로·휴게소·차고지·주차 공간 등에 매설된 급전선로나 지상충전패드(151)의 1차측 급전코일(152)과 전기자동차 하단에 장착된 2차측 집전코일(153)의 집전장치인 카패드(Car Pad)(150)를 통해 전기에너지를 전자기에너지로 변환하여 차량의 모터를 구동하거나 배터리셀(120)을 충전한다.

[0200] 무선전력전송은 전기 에너지를 자기장 또는 전자기파 등의 무선전송이 가능한 형태로 변환하여 부하(Load)에 전달하는 전송 기술로 현재 무선전력전송 기술의 가장 큰 응용분야는 전력을 수신하는 부하가 배터리인 무선충전시스템이며, 실용가능한 근거리 무선전력전송은 에너지 전달 방식과 전송거리에 따라 초단거리용인 자기유도방식과 단거리용인 자기공명방식으로 구분된다.

[0201] 자기유도방식은 기술표준화가 많이 이루어져 현재 상용화되고 있는 대부분의 무선충전기에서 활용되고 있는 방식이나, 10 Cm 이내의 초단거리만 사용 가능하여 응용의 한계성으로 전기자동차 시장확대의 어려움이 있고, 자기공명(magnetic resonance)방식은 단거리(1 m~수 미터 안팎)범위에서도 충전이 가능하고 다수 기기의 동시 충전과 충전 자유도 향상이라는 장점을 갖고 있으나 낮은 전송 효율, 기술 표준화 미비 및 안전성 검증과 가격경쟁력 확보가 무선전력전송 대중화의 조건이 되고 있다.

[0202] 차량부문 무선 전력전송기술의 공간적 발전전망은 3단계로 진화하고 있는바 주차를 한 상태에서 충전이 이루어지는 고정충전(static charging), 교차로 신호대기 등 특정한 구간에 정차 시 충전이 가능한 세미 다이내믹충전(semi-dynamic charging), 도로에 충전 시설을 내장해 주행을 하면서도 충전이 가능한 다이내믹충전(dynamic charging) 방식으로 분류할 수 있으며, 단순하고 편리한 무선충전(Wireless Electric Vehicle Charging, WEVC)기술이 높은 전력전송 효율을 담보하면 결국 무선충전시스템이 전기차의 표준 충전수단이 될 것으로 예상된다.

[0203] 본원 발명은 상기 무선충전 서비스를 제공하기 위하여 편평형차대(10) 하부 바닥판(Floor Pan)의 세로방향 양정현파중공관(104)과 테두리보(106A)와 가로방향의 테두리보(106B), 바퀴구동축상(108), 대시보드안치부(116), 시트안치부(117)의 보강용비드부(105)로 형성되는 요철(凹凸)형 위치와 공간에 차량용 집전장치로 2차측 집전코일(153)을 내장한 카패드(Car Pad)(150)를 안치하고 실시예2의 충전회로부(127)와 주배전교환시스템(MDSS)(125) 및 배터리관리시스템(129) 등으로 구성되는 2차측 전원시스템을 구성하여, 도로·휴게소·차고지·주차 공간 등의 1차측 급전코일(152)과 제어시스템으로 구성되는 지상충전패드(Ground-based Charging Pad)(151)와 전자기회로를 형성하는 무선 전력전송시스템(15)을 제공한다.

[0204] 이때, 카패드(150) 두께는 양정현파중공관(104)과 보강용 비드부(106)의 활꼴 형상의 돌출높이인 37.8494 mm 이하로 하여 자동차의 가장 낮은 부분에서 접지면까지의 높이인 최저지상고(ground clearance)를 잠식하지 않고 돌출로 발생하는 차량 하부면의 공기항력 증가와 지면 긁힘을 예방하는 것이 바람직하며, 카패드(150)에 내장되는 원형 2차측 집전코일(153)은 원을 가장 빽빽하게 배열하는 정육각형 배치로 평면의 90.7 % 면적을 점유(직사각형-78.5 %)하여 공간과 재료절감 및 집전효율을 최대화하는 육방격자형 배열이 바람직하며, 카페드(150)의 고정은 보강용비드부(105)의 3열 배열되는 비드 너트부(105b)에 복수개의 볼트로 체결하고 케이블은 원통실린더(105a) 내부로 수납하고, 섀시(10) 외부를 일주하는 테두리보(106)의 외측공간(106x)으로 인출하여 충전회로부(127)와 주배전교환시스템(MDSS)(125)으로 연결하여 배선케이블이 섀시(10) 외부로 노출되는 않도록 한다.

[0205] 상기 편평형차대(10)의 하부 바닥판(Floor Pan)에 안치되는 카패드(150)는 양정현파중공관(104)과 보강용 비드부(105) 사이 요철(凹凸)공간에 복수 개를 부가할 수 있으므로 무선충전시스템(15)의 표준화와 시장상황에 맞추어 적의조정할 수 있으며, 필요에 따라 카패드(150)의 개수를 조절하거나 차량출고후 사후 서비스로 카패드(150)를 비교적 용이하게 장착할 수 있는 용장성을 확보할 수 있어 스마트도로와 같은 도로 인프라의 진화에 쉽게 적응할 수 있는 특징을 갖고 있다.

[0207] 삭제

[0208] 삭제

[0209] 삭제

[0210] 삭제

[0211] 삭제

[0213] 삭제

[0214] 삭제

[0215] 삭제

[0216] 삭제

[0217] 삭제

[0218] 삭제

[0219] 삭제

[0220] 삭제

[0221] 삭제

[0222] 삭제

[0223] 삭제

[0224] 삭제

[0225] 삭제

부호의 설명

[0226] 10: 편평형차대(扁平型車臺, flatform chassis)/섀시

100: 세심관 101: 보조 채움관

102: 중간층(core) 103: 양면 바깥층(face)

104: 양정현파 중공관 105: 보강용 비드부

106: 테두리보(A/B) 107: 섀시 재료의 중립축

108: 바퀴구동축 109: 채널보

11: 바디 지지부 110: 바퀴축 회전원점(O)

111: 센터측 배터리 수납공간 112: 사이드측 배터리 수납공간

113: 전륜 114: 후륜

115: 조향/현가장치 안치부 116: 대시보드 안치부

117: 시트 안치부 118: 보닛과 앞범퍼 안치부

119: 트렁크와 뒷범퍼 안치부 12: 배터리부

120: 표준 원통형 배터리셀 121: 배터리모듈

122: 배터리 소켓 123: 배터리 콘센트

124: 모듈 인출구 125: 주배전교환시스템(MDSS)

126: 전장장치 127: 충전회로부

128: 배터리모듈 마개부 129: 배터리관리시스템

13: 모터부 130: 직렬모터

131: 구동기어 인출구 132: 정합기어부

133: 더블헬리컬 기어(double helical gear)

134: 보조 회전축(Aux. shaft) 135: 구동피니언(drive pinion, D)

136: 차동기어부 137: 모터부 구동축

138: 요철(凹凸)홈 139: 충격절연용 패드

14: 냉각시스템 140: 냉각 공기유관

141: 공기 흡입구 142: 공기 배기구

143: 축류 송풍기 144: 방열판

145: 냉각수(물) 146: 상변화물질

147: 공랭식 냉각시스템 148: 수랭식 냉각시스템

149: 상변화 냉각시스템 15: 무선 전력전송시스템

150: 카패드(Car Pad) 151: 지상충전패드

152: 1차측 급전코일 153: 2차측 급전코일

166: 테두리보 웨브 167: 볼트

168: 용접 169: 소켓리드선