<발명의 명칭: 배터리부와 모터 및 프레임이 일체화된 통합형 편평형차대 Ⅲ>

(Integrated Flatform Chassis Where Battery, Motor and Frame are Integrated Into One)

발명을 실시하기 위한 구체적인 내용

[0038] 이하 본 발명의 구체적 측면들을 보다 상세히 기술한다. 먼저 가장 기본적인 발명의 형태로서 본 발명의 일측면은 자동차의 기본 구조물로 차대인 구조용 프레임인 섀시부에 있어서, 섀시부를 구성하는 뼈대인 프레임; 상기섀시부를 세로로 관통하며 모터부를 격납하는 양정현파 중공관; 및 복수개의 가로방향 보강용 비드부(bead); 를 포함하여 구성된다. 상기 프레임은 속이 빈(hollow) 관(tube)인 세심관을 수평으로, 3단 이상 다단으로, 그리고 육방격자형으로 집속한 부재를 중간층(core)으로 하고, 상기 중간층의 양면에는 고강도 재료로 된 두 개의 얇은 판재(강판 혹은 알루미늄판 등)로서 양면에 바깥층(face)을 형성한다. 상기 세심관의 중간층(core)은 상기 바깥층(face)인 상기 판재를 지지하는 필러(filler)로 기능하여, 상기 바깥층을 주름(winkling)이나 좌굴(buckling)에 대해 안정화시키고, 상기 중간층인 속이 빈 상기 세심관 사이 및 상기 세심관과 상기 양면의 바깥층 사이 빈 공간에는 극세심관의 보조 채움관을 삽입하여 빈공간을 더욱 촘촘히 채우며, 상기 판재의 양면 바깥층, 상기 집속형 세심관, 및 보조 채움관으로 구성되는 상기 중간층의 삼겹구조로 형성한다.

[0039] 상기 모터부를 격납하는 속이 빈 주름관인 양정현파 중공관은 주름 파형이 정현파의 골(trough)을 양(+)의 영역으로 전환하여 파형 주기가 π 라디안을 갖되, 파형의 각 마루(peak)는 중공관 외벽에 위치하고 파형의 각 골은 중공관 내벽을 형성하는 양정현파(positive sinusoidal) 중공관이며, 외경방향으로 볼록한 형상의 주름을 원주 방향으로 36개 가지고, 주름의 마루와 골이 상기 프레임의 세로 길이 방향으로 향하도록 상기 프레임의 중앙부 중심축선상에 세로 방향으로 안치한다.

[0040] 또한 상기 보강용 비드부는 활꼴의 단면을 가지고, 상기 프레임의 가로방향에 복수 개를 상기 세심관의 상면 및 하면에 상기 세심관과 직교하도록 부가하여 상기 세심관과 함께 중간층을 형성한다.

[0041] 상기 프레임의 가장자리에는 테두리보를 부가하되, 상기 테두리보는 WF보 단면형상의 구조용 부재(member)로서, 상기 프레임의 양면 바깥층에 접합하여 축방향 외력이나 하중을 지지하고 인장, 비틀림, 굽힘, 압축 등의 전단응력을 증대시키며, 상기 바깥층인 판재는 상기 중간층의 보강용 비드부의 형상에 맞추어 조립되도록 성형하여, 상기 바깥층인 판재가 상기 중간층과 접합함으로써 형성되는 샌드위치 패널(sandwich panel)형상의 구조물을 형성하도록 한다.

[0042] 또한 상기 프레임의 중간층을 형성하는 상기 복수의 세심관에는 원통형 배터리를 직렬 수납하여 모터와 전장장치 등을 구동하는 에너지부를 형성하고, 세로축 방향의 상기 프레임 중심축선상의 상기 양정현파 중공관은, 상기 세심관 중간층(core) 두께의 두 배 이상의 직경을 갖되, 자동차 구동원인 직렬 모터를 상기 중공관 내부에 격납한다. 그리고 상기 세심관 사이의 공간은 상기 보조 채움관을 채워 공기유동통로(채널)로 하고, 상기 세심관과 상기 보조 채움관 사이 나머지 빈 공간은 냉각수 혹은 상변화물질로 충진하고, 상기 보조채움관을 외부 대기로 열을 방출하는 냉각공기 유관으로 활용하여 상기 바깥층의 방열판 기능과 함께 열교환의 냉각계통을 형성함으로써, 상기 양정현파 중공관에 격납되는 구동원인 상기 모터부와, 상기 세심관 내부에 수납되는 에너지원인 배터리부와, 상기 세심관과 상기 보조채움관, 및 상기 양면 바깥층을 방열판으로 하는 프레임이 하나의 섀시로 통합되도록 한다.

[0043] 또한 상기 보강용 비드부와 관련하여, 중간층인 상기 세심관과 직교하는 상기 활꼴의 단면을 가지는 보강용 비드부는 상기 중간층(core)을 보강하고 외력을 상기 세심관으로 분산시키는 기능과, 차량 부속장치를 섀시에 장착할 때 핀이나 볼트의 설치장소로서의 기능을 가지며, 상기 보강용 비드부 내부에 4개소의 원통 실린더와 단면방향 3열로 복수개의 비드 너트부를 구비하여, 상기 원통실린더에 중공원형보(hollow cylinder beam)를 삽입하여 지지점을 확보하고, 상기 보강용 비드부를 볼트와 너트로 체결하여 차체(보디)와 부속장치를 접합함으로써 핀이나 볼트 등의 체결장치가 상기 세심관을 관통하지 않게 하여 구멍이나 노치(notch) 등에서 발생되는 응력집중과 국부응력을 상기 양면 바깥층과 상기 보강용 비드부를 경유하여 상기 프레임 전체면으로 분산시키도록 한다.

[0044] 상기 프레임 가장자리의 테두리보와 관련하여, 상기 프레임의 양면 바깥층을 상기 테두리보의 양측면 중 내측한 측면에 삽입하고, 상기 테두리보의 플랜지와 상기 프레임의 경계면을 겹치기 이음이나 필릿용접으로 가장자리를 접합하며, 상기 테두리보의 바깥쪽 다른 한 측면에는, 바퀴 구동축상의 조향과 현가장치 안치부, 펜더부와 바디 지지부, 보닛과 앞범퍼 안치부, 트렁크와 뒷범퍼 안치부 등을 리벳, 볼트, 용접 등의 방법으로 차체(body)와 접합하며, 상기 테두리보 바깥쪽 상하 플랜지와 웨브 사이의 빈공간은, 하네스 케이블과 배터리 배선 케이블의 덕트와, 배터리와 모터 냉각용 파이트의 덕트를 수납하고, ㄷ자 형상의 채널보(channel beam)를 부가하여 빈공간을 외측면과 격리하여, 상기 테두리보의 플랜지와 웨브, 상기 채널보의 플랜지와 웨브가 결합하여 상자형보(box beam)의 조립보를 형성하도록 한다.

[0045] 그리고, 상기 세심관에 실장되는 배터리는, 마이너스(-) 전극의 리드선을 구비한 배터리 소켓에 직렬 격납되어 상기 세심관에 수납되고 끝단의 플러스(+) 전극 단자와 함께 상기 세심관 수납용의 배터리모듈을 형성한다. 상기 배터리모듈은 전원회로와 연결되는 배터리 콘센트와 플러스(+) 단자와 마이너스(-) 단자가 요철(凹凸)형으로 체결되고, 전원관리시스템과 성형(star)방식으로 전원에 결선된다. 자동차 프레임의 배터리부는 중앙축선인 상기 양정현파 중공관을 기준으로, 센터측 배터리 수납공간과, 사이드측 배터리 수납공간으로 구분하되, 양측 사이드측 세심관의 배터리모듈은 기저전원용으로, 센터측 세심관 모듈은 중간전원 혹은 첨두전원용으로 하되, 상기 센터측 세심관 모듈은 손쉽게 탈착(脫着)이 가능하도록 상기 테두리보에 시건장치를 구비한 탈착용 인입부를 선택사양으로 구비하여 배터리 추가, 교환을 가능하도록 한다.

[0046] 상기 각각의 배터리모듈은 주배전교환시스템(Main Distribution & Switching System, MDSS)에 접속되고, 상기 주배전교환시스템(MDSS)은 N개의 입력과 M개의 출력선이 스위치로 연결되어, N×M개의 스위치 소자인 매트릭스 컨버터회로 기능의 양방향 전력변환(Matrix Switching)기능을 갖는 전력용반도체소자(Power Semiconductor Devices, PSD)로 구성한다. 이 때 충전과 방전, 회로차단, 센서신호(온도, 과전류, 과전압 등) 감지와, 배터리 방전과 충전 순서지정, 회생제동용 배터리모듈 지정 등을 모듈별로 분리하여 순서를 할당함으로써 상기 배터리 셀의 충방전 횟수를 줄여 수명을 연장하며, 충전소요시간을 단축하도록 한다.

[0047] 그리고, 상기 양정현파중공관에 격납되는 동력원인 직렬모터는, 모터함체 원주면에 외접하는 지름 10mm의 오목홈과, 상기 양정현파 중공관 내벽의 마루(peak)와 골(trough)의 오목 홈으로 형성되는 36개소의 오목형 요(凹)홈을 구비하여 냉각배관과 코일배선 및 충격절연용 패드를 수납하는 공간으로 활용한다. 이 때 6개의 수랭식 냉각시스템 배관파이프와 6개의 공랭식 냉각시스템 공기유관과 12개의 모터 코일가이드부와 12개의 충격절연용패드를 수납하되 탄성중합체인 고무 재질의 진동과 충격흡수 목적의 충격절연용패드는, 수납 홈 직경 10mm의 √2배(1.4142) 굵기로, 탄성 압축용량을 확보하고 길이방향으로 잡아당겨 요철홈에 삽입한 후, 다시 풀리게하여 탄성을 회복시키는 방법으로 상기 모터를 고정하여, 응력집중을 초래하는 볼트나 쐐기없이 상기 모터부를 격납하며, 상기 모터의 회전진동과 바퀴의 구름진동을 상호간 절연(isolation)시켜, 상기 모터와 상기 프레임 구조물의 피로를 감소시키도록 한다.

[0048] 상기 양정현파중공관에 격납되는 동력원인 상기 직렬모터는, 모터 회전축이 바퀴축과 직교방향으로 교차하는 곳에, 상기 프레임의 바깥층과 상기 양정현파중공관을 천공(穿孔)하여, 구동기어 인출구를 전륜, 후륜, 전후륜에 구비하며, 한 개 직렬모터로 전륜, 후륜 혹은 사륜구동을 조합하고, 상기 직렬모터부의 구동축에는 축방향 하중을 제거하는 더블헬리컬기어(double helical gear)를 장착하여 동력계통(파워트레인)의 구동기어부로 삼는다. 그리고 상기 직렬모터부의 구동기어부와 차동기어부 중간에는, 더블헬리컬기어와 보조회전축(Aux. shaft)으로 구성되는 정합기어부(matching gear)를 안치하여 상기 직렬모터부와 바퀴부를 분리하여, 모터 구동축의 원점(O)을 인상(引上)하고, 일정비율의 감속효과와, 부하 임피던스(Z)를 정합시킨다.

[0049] 또한, 상기 배터리의 열전달 과정인 전도와 대류를 최대화하기 위해, 상기 배터리를 상기 세심관 전체에 분산 수납하여 열방출 면적을 늘리고, 상기 세심관 사이 공간 및 상기 세심관과 상기 바깥층 사이 공간에, 상기 보조채움관을 채워 상기 배터리의 열전도와 대류면적을 확대함으로써, 상기 세심관 반경(R)대비 1.62π(5.08)배의 방열면적을 확장하고 외부 대기와 접하는 양면의 바깥층(face)을 방열판으로 활용한다. 그리고 상기 세심관 사이공간과 상기 보조 채움관을, 흡기구와 배기구를 갖는 공기 유관(튜브)으로 연결하고, 상기 유관의 축 방향으로 기체를 송풍하는 축류송풍기를 추가하여, 온도 상승시 외부 에너지로 구동하여 열교환하는 배터리 냉각시스템의 공랭식 냉각방식을 기본 냉각방식으로 채택한다.

[0050] 나아가, 상기 배터리 냉각시스템의 공랭식 냉각방식에 더하여, 상기 배터리를 수납하는 상기 세심관과 상기 보조 채움관 사이 빈 공간에, 냉각제로 물(水)을 투입하는 수랭식 냉각방식과, 축열과 방열의 열교환 효과를 더욱 개선하기 위해 파라핀(paraffin), 이온화합물 등의 상변화물질을 주입하는 상변화물질 냉각방식과, 상기 보조채움관을 축류송풍기로 강제송풍하여, 상기 세심관과 상기 보조채움관을 열교환의 방열판으로 활용하여, 외부 대기로 열을 방출하는 공랭식 냉각방식을 기본으로 하되, 수랭식 혹은 상변화물질 냉각방식과 조합하여, 공랭식과 수랭식의 조합, 혹은 공랭식과 상변화물질 냉각방식 조합의, 하이브리드 냉각방식으로써 냉각효율을 개선할 수 있다.

[0051] 그리고 세로축 방향 중심축선상의 상기 양정현파중공관 내부에 자동차 구동원인 상기 직렬모터를 격납하지 않고, 상기 세심관(100)을 수평방향으로 3개, 4개, 5개, 4개, 3개를 적층하고, 다수의 보조 채움관을 육방격자형으로 집속하여 19개의 상기 배터리모듈을 추가하고, 섀시 프레임 전륜측의 보닛과 후륜측 트렁크부에 전기자동차 동력원으로 방사형모터(radial motor)나 바퀴내부에 인휠모터(in-wheel motor)를 섀시프레임 외장형으로 설치할 수 있다. 이 때, 방사형모터의 동력계통(power train)은, 대시보드 안치부와 시트안치부 및 바퀴구동축상의 보강용비드부와 테두리보를 지지점으로 하는 동력계통 고정부를 구비하여, 모터부, 바퀴구동축, 차동기어부, 조향장치와 현가장치 등을 안치하고, 바퀴내부에 설치하는 인휠모터의 지지부는, 상기 섀시 프레임의 조향과 현가장치 안치부의 보강용비드부 내부 8개소의 원통형실린더에 중공원형보를 삽입하여 지지점을 확보하고, 상부와 하부측 3열로 배열되는 비드 너트부에 볼트로 체결하여 모터와 조향 및 현가장치를 지지하고, 구동전원선과 냉각시스템의 인입과 인출부를 구비하여 인휠모터(in-wheel motor)를 설치하고, 상기 세심관 내부에 수납되는 에너지원인 배터리부와, 상기 세심관과 상기 보조채움관, 및 상기 양면 바깥층을 방열판으로 하는 프레임이 하나의 섀시로 통합되고, 동력원인 모터부는 섀시 외장형으로 설치되도록 할 수 있다.

[0052] 또한 상기 편평형차대의 하부 바닥판(Floor Pan)에 형성되는 세로방향의 양정현파중공관과 가로방향의 상기 보강용비드부와 상기 테두리보로 형성되는 위치와 요철(凹凸)형의 요(凹)공간에 차량용 무선충전 집전장치인 수신패드 혹은 카패드(CarPad)를 안치하고, 상기 카패드는 내부에 원형의 2차측 집전코일을 육방격자형으로 배열하여, 지상의 충전패드나 도로상 급전선의 1차 급전코일과 전자기회로를 형성하여, 전기에너지를 전자기파로 수신하여 배터리셀을 충전하거나 모터를 구동하는 무선 전력 전송(wireless power transfer)회로를 제공할 수 있다. 이 때, 상기 카패드의 두께는 양정현파중공관과 보강용 비드부의 활꼴 형상의 단면의 돌출높이 이하로 하고, 상기 카패드의 고정은 보강용비드부에 3열로 배열되는 비드 너트부에 복수개의 볼트로 체결하며, 상기 카패드의 배선케이블은 상기 보강용 비드부 원통실린더 내부로 수납하여, 섀시외부를 일주하는 상기 테두리보의 외측공간으로 인출하여 충전회로부와 주배전교환시스템으로 연결하는 무선 전력전송시스템을 구비하도록 할 수 있다.

[0053] 삭제

[0054] 삭제

[0055] 삭제

[0056] 이하에서는, 첨부 도면들을 참조하여 본 발명의 바람직한 실시예들을 이론적 배경과 함께 더욱 상세히 설명한다.

[0058] 이론적 배경

[0059] 자동차 무게는 성능, 주행거리, 비용 등에 결정적인 영향을 미치며 자동차의 구름저항(Frr, rolling resistance, Frr=μrrmg, μrr: 구름저항계수, m: 질량, g: 중력가속도- 9.8m/sec²)은 자동차의 속도와 무관하며 자동차의 무게(m)에 비례한다.

[0060] 또 경사면 등판력(Fhc, hill climbing force,Fhc=mgsinθ, θ: 등판각/경사각)과 가속력(Fla, linear acceleration, Fla=ma, a: 가속도) 모두 무게(m)에 비례하므로 자동차 무게의 최소화는 자동차 구조물 특히 프레임과 섀시 설계에 있어 비용, 강도(strength), 강성(stiffness) 또는 성능과 에너지 효율과 같은 상충하는 요구조건을 고려하여 재료역학적으로 최적화되어야 한다.

[0061] 본 발명은 재료역학적 특성을 감안하여 초경량의 세심관을 중간층(core)의 재료와 형상으로 채택하여 자동차 섀시를 구성하는 프레임으로 활용하여 재료를 절감하고 무게를 줄이면서 고강도(high-strength) 및 고강성(high-rigidity)의 특성을 발현시키는 한편, 에너지원인 배터리(120)를 넓게 분포하는 세심관(100)에 수납함으로써 배터리의 발열과 폭발 위험성을 최소화하며 별도 배터리 설치 공간이 필요치 않는 구조적 형상을 시현하는 데 있다.

[0062] 구조물의 부재(member)나 기계요소가 경제적으로 소기의 기능을 발현하기 위해서는 물체/재료(body/material)에 작용하는 외력(external force) 또는 하중(load)에 저항하는 힘인 내력(internal force)과 변형(strain)에 대응하는 강도와 강성을 가져야 하며, 강도(strength)는 재료의 고유한 성질에 관련되고 강성(rigidity)은 재료의 성질과 기하학적 형상에 좌우된다.

[0063] 자동차의 섀시 혹은 프레임을 미소구간으로 분할하면 4개의 지지점(support)을 갖고 수직하중을 받는 수평 부재인 보(beam)의 특성과 동일하며 그 주요한 특징은 단면의 치수에 비하여 축방향 치수가 매우 크고, 강체변위(rigid body displacement)가 발생되지 않도록 지지되거나 결합되어야 한다.

[0064] 또한 정지시의 축선과 수직방향의 외력(하중)인 정하중(static load)과 이동시의 동하중(dynamic load)을 주로 받아 인장(tension), 압축(compression), 굽힘(bending)과 전단(shearing), 비틀림(torsion), 뒤틀림(warping)작용이 발생하는 구조용 부재로 결국 주어진 재료의 강도(strength)에서 강성(rigidity, stiffness)은 재료의 기하학적 조건(geometric condition)에 좌우된다.

[0065] 우선, 보(beam)와 관련된 재료역학의 정립된 이론은 주어진 재료의 양이 중립축(neutral axis)에서 멀리 떨어질수록 단면계수(section modulus, S)는 커지고 단면계수(S)가 커질수록 저항할 수 있는 응력(stress, σ, σ=P/A, P=σA, P; 응력의 합력, A; 단면적)인 전단력(shear force, V)과 굽힘모멘트(bending moment, M)는 증대된다.

[0066] 보(beam)와 자동차 구조용 프레임인 섀시를 형성하는 재료의 주요한 형상과 관련되는 물리량의 수식은 아래와 같다.

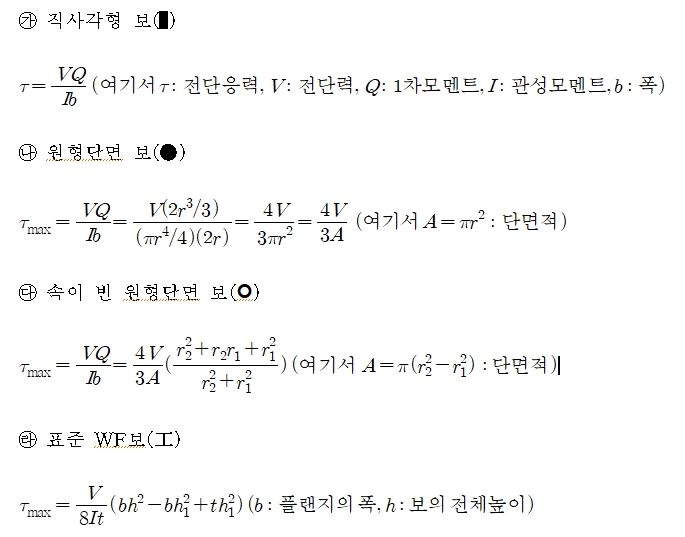

[0067] <주요 보와 관련된 전단공식(shear formula)>

[0069] <단면계수(S, section modulus)와 상대효율>

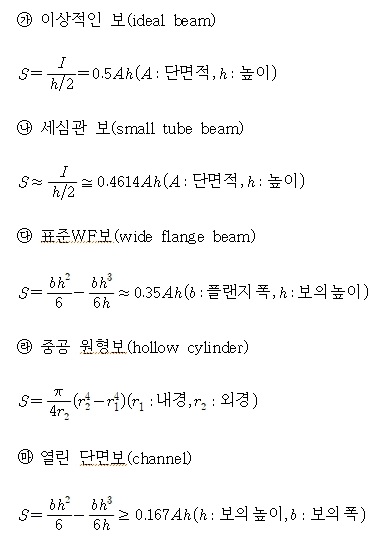

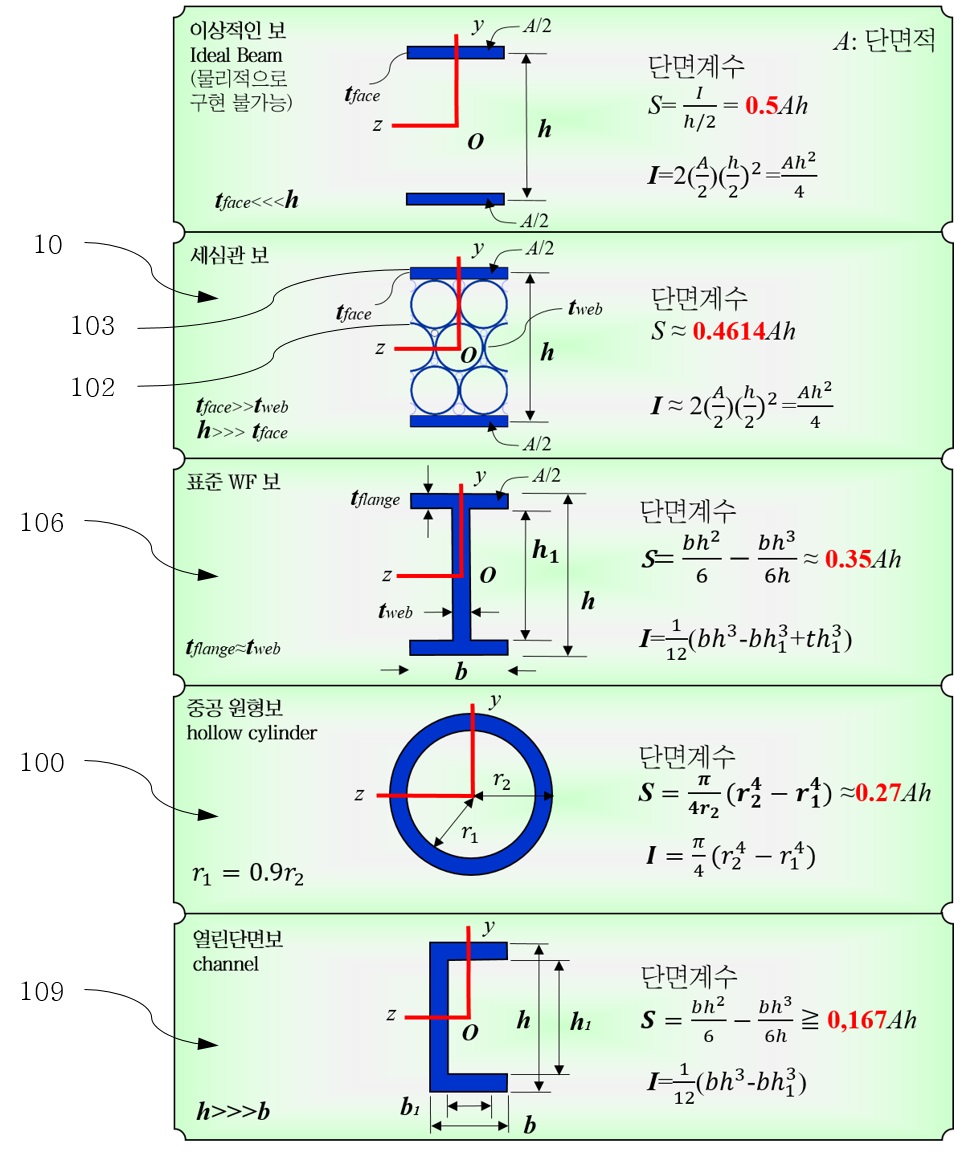

[0071] 도1은 본원 발명에 활용되는 여러 보 형상의 단면계수와 상대효율을 예시한 것으로 주어진 단면적(A)과 높이(h)에서 이상적인 보(ideal beam)의 단면형상은 면적의 절반을 중립축선상에서 2/h에 위치시키는 형상으로 관성모멘트(I, moment of inertia) I=Ah²/4, 단면계수(S, section modulus) S=0.5Ah로 주어지나, 이러한 보는 물리적으로 구현이 불가능하다.

[0072] 도1의 세심관보는 전체 섀시(10)의 단면을 예시하고 표준WF보는 테두리보(106), 중공원형보는 세심관(100)과 보조채움관(101), 열린단면보는 채널보(109)에 활용되는 부재로 섀시부(10)를 형성하게 되며, 주어진 단면계수(S)와 관성모멘트(I) 및 보의 형상과 특성을 감안하여 재료와 용도를 특정하고 강도과 강성을 향상시킬 수 있는 기하학적 형상의 개선점을 찾아야 한다.

[0073] 상기 수식과 주요 보의 형상에 준거하여 섀시 설계시 높은 강도와 전단응력τ을 얻기 위해 도출할 수 있는 주요 설계요소는 단면 형상이 가장 중요하며, 중간층의 두께(t)를 주름(wrinkling)과 좌굴(buckling)이 발생하지 않는 범위 내에서 얇게 하고 재료의 중립축(107) 원점O에서 가장 멀리 떨어진 곳에 위치하게 하여 굽힘응력을 최대로 얻을 수 있는 기하학적 형상을 안출하여 섀시(10)의 형상설계와 디자인에 반영하여야 한다.

[0074] 가장 효율적인 보(beam)는 주로 단면의 형상에 의존하고 재료의 중립축(107)으로부터 가장 멀리 떨어져 있는 형상이 필수적이며 주어진 재료의 양이 중립축에서 멀리 떨어질수록 단면계수(S, section modulus, S=I/c, c: 거리)는 커지고 단면계수가 커질수록 단면에 걸쳐 분포되는 응력인 전단력(shear force, V)과 굽힘모멘트(bending moment, M)의 합력인 합응력(stress resultant)은 증대된다.

[0075] 본 발명은 자동차의 구조용 프레임인 섀시(10)를 상기 이상적인 보에 근접하는 형상의 보를 안출코자 삼겹구조(바깥층+중간층+바깥층)의 샌드위치보 혹은 패널로 제작하되 바깥층(103)은 고강도 재료인 강판, 알루미늄판 등의 판재로, 중간층(102)은 단면에 작용하는 굽힘응력(bending stress)이 중립축에서 가장 먼 곳에서 발생하고 비틀림 하중을 지지하는 전단응력이 단면의 외부 경계근처에 있는 속이 빈 원형관인 세심관(100)을 중간층(core)(102)으로 채택한다.

[0076] 상기 삼겹구조(바깥층+중간층+바깥층) 형상의 샌드위치보는 프레임 혹은 섀시(10)의 바깥층(103)인 판재가 중간층(core)(102)의 재료보다 매우 큰 탄성계수(modulus of elasticity, E)로 굽힘응력은 재료의 중립축(107)으로 부터 가장 먼 거리인 표면에 위치하며, 전단력은 두꺼운 중간층(core)(102)인 세심관(100)의 표면으로 넓게 분산되므로 고강성과 고강도를 갖는 샌드위치 보(sandwich beam)의 기능이 발현되어 진다.

[0077] 상기 이중대칭 단면을 갖는 세심관(100)의 중간층(102)과 양면바깥층(103) 두 개의 선형 탄성재료로 바깥층+중간층+바깥층을 형성하는 삼겹구조의 샌드위치 보는 바깥층의 두께(tface)가 중간층의 높이(Hcore)에 비해 작으므로, 바깥층(103)이 길이방향의 굽힘응력 전체를 지지하게 되고, 중간층(102)이 전단응력의 대부분을 지지하는 이상적보에 근접하게 된다.

[0078] 이상적인 보에 근접하는 샌드위치 보는 한 가지 이상의 재료가 접합되는 합성보(composite beam)로 재료를 절감하고 무게를 줄이는 한편, 재료의 고유한 성질과 관련된 고강도(high-strength) 및 재료의 성질과 기하학적 형상에 관련된 고강성(high-rigidity)의 특성을 갖고 있어 항공과 우주산업 및 일상생활에서 스키, 문, 벽패널, 종이 판지상자와 같은 일상품목들에도 널리 활용되고 있다.

[0079] 샌드위치보는 녹이 슬지 않고 상대적으로 고강도재료로 된 두 개의 얇은 바깥층(face)(103)과 경량이고 저강도 재료로 된 두꺼운 중간층(core)(102)에 의해 분리되어 있으며 벌집구조와 파형뿐 만아니라 경량의 플라스틱과 포말(foam)이 중간층(102)에 흔히 사용된다.

[0080] 상기의 재료역학적 특성을 감안하여 본 발명은 초경량의 세심관(100)을 중간층(core)(102)의 재료와 형상으로 채택하여 재료를 절감하고 무게를 줄이면서 고강도및 고강성의 특성을 발현하는 한편, 넓게 분포하는 세심관(100)에 에너지원인 배터리(120)를 수납함으로써 배터리의 발열과 폭발의 위험성을 최소화하고 별도 배터리(120) 설치 공간이 필요치 않는 구조적 형상을 시현한다.

[0081] 이때, 세심관(100) 사이 빈공간과 세심관(100)과 양면바깥층(103) 사이 공간에는 보조 채움관(101)을 삽입함으로써 전단응력τ의 평탄한 분산, 비틀림과 굽힘강도 향상, 주름(wrinkling)과 축방향 변위인 좌굴(buckling) 발생 공간을 최소화하여 고강성의 특성을 발현시키는 한편, 세심관(100) 사이 공간과 보조 채움관(101)은 배터리 냉각 시스템(14)의 공기 유동통로인 냉각 공기유관(140)으로 활용한다.

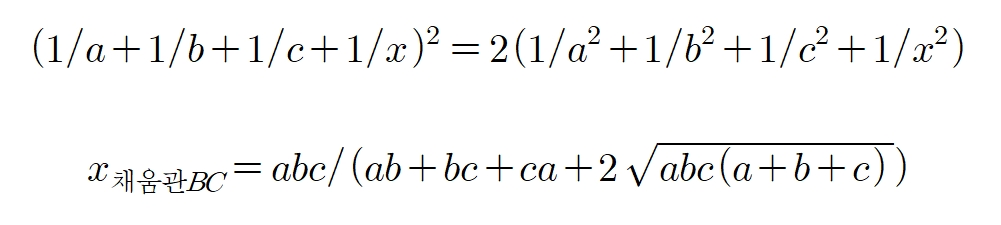

[0082] 보조채움관(101)의 형상치수 산출은 3개원(a,b,c,: 내접원의 반지름)의 접촉원(osculating circles, or “kissing” circles) 혹은 소디원(Soddy circle)(반지름 x)의 크기를 구하는 데카르트 방정식(Descartes’ equation)의 해를 구하면 보조 채움관(101)의 반지름x을 구할 수 있으며 상세한 수치는 실시예에서 기술한다.

[0085] 다발형 튜브로 형성되는 중간층(102)인 세심관(100)과 보조 채움관(101)은 필러(filler) 로 바깥층(face)(103)을 주름이나 좌굴에 대해 안정화시키는 지지역할을 하게 되며, 기하학적으로 표준 WF보의 웨브(web) 높이(h)보다 π배 증가하는 특성으로 세심관(100)과 보조채움관(102)의 단면계수(S)는 WF보(0.35Ah) 보다는 크고, 물리적으로 실현 불가능한 이상보(ideal beam)의 단면계수(S)인 0.5Ah에 근접하는 0.4614Ah를 갖게 된다.

[0086] 구체적 수치의 예를 들면 표준 WF보의 단면계수(S)는 약 0.35이며 이상보(ideal beam)의 단면계수(S)는 0.5로 주어지므로 그 비율은 0.7(0.35/0.5)이 되고, 본 발명의 중간층(core)인 세심관은 기하적으로 표준 WF보의 웨브(web)보다 π배 길이를 증가한다. 세심관의 증가된 단면계수(Sx)를 구하면 0.1114[π*Sx/0.5=0.7, Sx=(0.5*0.7)/π = 0.1114]이므로 편평형차대(扁平型車臺, flatform chassis)의 단면계수(Sx)는 기하적 형상(세심관 두께, 접합 방법 등)에 따라 최소 0.35(t가 두꺼울 경우)이상에서 최대 0.4614(0.35+0.1114) 사이의 값을 갖게 됨으로써 표준 WF보 대비 0~31.8[%] 향상된 단면계수를 갖게 된다.

[0087] 이러한 삼위일체형 자동차 구조용 프레임을 “편평형차대(扁平型車臺, flatform chassis)”(10)로 명명하며, 대용량 에너지원인 배터리(120)를 세심관(100)에 수납하면 별도 설치공간 확보가 불필요하고 섀시(10)의 재료와 무게중심을 바퀴구동축(108)의 원점(O) 아래로 낮추어 안정성을 확보하는 한편 체적대비 관성 모멘트(I)와 인장, 비틀림, 굽힘, 압축 등의 전단응력 증대와 재료비 절감 및 차량 디자인의 자유도를 확보할 수 있게 된다.

[0089] 실시예 1, “표준형”의 편평형차대(扁平型車臺)형상

[0090] 본 발명의 제1측면은 자동차 구조용 프레임인 섀시의 표준적인 단면형상에 관한 것으로 도 2는 삼겹구조 섀시의 단면 확대도, 도 3은 통합형 또는 삼위일체형 편평형차대의 평면도, 도 4는 편평형차대의 측면과 단면형상도, 도 5는 편평형차대와 세로형 테두리보의 단면도(A선), 도 6은 편평형차대 가로형 테두리보의 단면도(B선), 도7은 편평형차대 보강용 비드부의 단면도, 도 8은 편평형차대 모터부의 단면도를 예시한다.

[0091] 이하 용어에 있어서, 편평형차대(10)는 배터리부(12)와 모터부(13) 및 자동차의 구조용 프레임이 일체화되는 통합형 섀시(10)를 통칭하고, 프레임은 배터리가 수납되는 세심관(100)과 보조채움관(101)의 중간층(core)(102), 모터부가 수납되는 양정현파중공관(106), 보강용비드부(105), 양면바깥층(103), 테두리보(106)의 부재로 형성되는 삼위일체형 구조용 기본 뼈대 혹은 틀(frame)을 의미한다.

[0092] 즉, 편평형 차대는 파워트레인인 배터리와 모터가 수납되고 격납되는 일체형의 섀시(차대)를 의미하고, 프레임(frame)은 섀시의 하위구조로 파워트레인이 없는 단순한 기본적인 뼈대(틀)로 세심관, 보조채움관, 양정현파중공관, 보강용비드부, 양면바깥층, 테두리보의 부재로 형성되는 구조물을 의미한다.

[0093] 섀시(10)와 같은 차량 구조물은 차량 구조물의 형태, 사용되는 재료, 지지되는 하중, 주변 환경조건과 비용 등의 요소와 차량 상부의 압축력과 하부의 인장력의 합력인 굽힘응력을 견디는 한편, 자동차의 무게를 최소화하고 재료를 절감하기 위해 최소 단면적을 갖는 것이 바람직하므로 결국 섀시를 설계함에 있어 단면의 기하학적 형상이 가장 중요하다.

[0094] 통상적으로 차대(섀시)는 차체(보디)를 제외한 나머지 부분으로 파워트레인과 조향 장치, 서스펜션, 구동축을 포함한 주요 부속품과 이를 지탱하기 위해 제작된 프레임을 총칭하며, 주행 중에 받는 노면의 충격이나 하중에 의한 굽힘, 비틀림, 진동 등에 충분히 견딜 수 있는 강도(strength)와 강성(rigidity)이 요구되며, 연비향상을 위해 가볍고 재료 가격은 저렴하고 제조 생산성이 높아야 한다.

[0095] 자동차 섀시(10)는 재료역학적으로 보(beam)와 같은 기능으로 보가 압력을 못 이겨 부러지는 힘인 전단력(shear force)과 굽힘 모멘트(bending moment), 응력(stress), 변형률(strain) 및 처짐(deflection) 등을 구하는 이상화된 모델링으로 최적의 프레임 형상(태양)과 제조 방법 등을 안출하여 실제 산업상 이용 가능케 하는 수단들을 제공하는데 있다.

[0096] 본 발명의 기본적 프레임의 형상은 속이 빈 세심관(細心管)(100)을 수평면으로 3단 이상 다단 육방격자형으로 집속하고 세심관(100) 사이공간을 보조 채움관(101)으로 더욱 촘촘히 보강한 묶음형의 두꺼운 중간층(core)(102)을 형성하며, 재료역학적 단면계수(S)는 대략 0.4614Ah로 표준 WF보의 0.35Ah 보다는 크고 이상보(ideal beam)의 0.5Ah에 근접하는 고강도와 고강성의 특성을 발현하는 샌드위치보를 시현할 수 있다.

[0097] 두꺼운 중간층(core)(102)을 형성하는 속이 빈(hollow) 세심관(100)은 두께 1t(t=1mm) 이하인 경량과 비교적 저강도의 알루미늄, 녹이 슬지 않는 강인 스테인레스강, 플라스틱 혹은 탄소섬유 등의 소재로 제작된 경제적이고 산업현장에서 널리 활용되고 있는 튜브의 활용이 가능하다.

[0098] 상기 중간층(102)을 형성하는 방법은 세심관(100)을 육방격자형으로 3단 이상 다단 집속할 때 접합제나 납땜(bond), 용접(welding) 등의 방법으로 중간층(core)(102)을 제작하여 자동차 구조용 프레임인 섀시(10)의 중간층(102)으로 삼으면 샌드위치보의 필러(filler)와 동일한 특성을 발현하여 양면 바깥층(102)을 주름이나 좌굴로 부터 안정화시킨다.

[0099] 더욱 개선된 대량생산 방법은 실시예3의 직렬모터부(130)를 격납하는 양정현파중공관(104)을 포함한 이중 대칭단면(y, z축)의 기본 프레임제작공정으로 용융 알루미늄을 형상 금형(dies)에 가압 주입하는 다이케스팅(diecasting)이나 압출(extrusion)가공 혹은 엔지니어링 플라스틱으로 사출성형(Injection Molding)하는 제조공법은, 통짜 형상의 중간층을 대량생산할 수 있는 제조방법으로, 중간층(102)의 기하학적 형상을 개선함으로써 섀시의 강성(rigidity)을 높이고 접합공정을 제거하기 때문에 생산성 측면에서 더욱 바람직하다.

[0100] 한편, 섀시(10)의 표면은 고강도 재료로 녹이 슬지 않는 스테인레스 강판은 2mm 이상, 알루미늄 합금판 혹은 엔지니어링 플라스틱판은 4mm 이상의 판재로 양면바깥층(face)(103)을 형성하면 재료가 중립축으로부터 가장 먼거리에 위치하여 굽힘응력이 최대로 되고 전단력은 두꺼운 중간층(core)(102)인 다중집속된 세심관(100)의 표면으로 흘러 넓게 분산되므로 샌드위치 보(sandwich beam)의 기능이 발현되어 진다.

[0101] 상기 구조에서 양면 바깥층(face)(103)은 재료의 중립축(107)으로부터 가장 먼 거리에 위치하여 굽힘응력이 최대로 나타나는 이상적인 보(ideal beam)의 바깥층(face)의 기능을 갖게 되고 속이 빈(hollow) 세심관(100)은 중간층(102)인 필러(filler)로 작용하여 바깥층(face)(103)의 주름(wrinkling)이나 좌굴(buckling)을 억제하는 지지층의 역할을 수행하는 샌드위치보 형상의 프레임 혹은 플랫폼을 구성하여 다수의 표준 원통형 배터리(120)를 수납한다.

[0102] 또한, 섀시(10)의 세로방향 중앙 중심축선상에는 속이 빈(hollow) 주름관(corrugated cylinder)인 양정현파중공관(陽正弦波中空管, positive sinusoidal hollow cylinder)(104)을 안치하여 동력원인 모터부(13)를 프레임 내부에 격납함으로써, 에너지원인 배터리부(12), 동력원인 모터부(13), 자동차의 구조용 프레임인 섀시부(10)가 하나로 통합되는 삼위일체형의 통합형 편평형차대(10)를 제공한다.

[0103] 상기 양정현파중공관(104)은 삼각함수 파형인 정현파(sinusoidal)의 마루, 즉 y=sin(x)의 그래프에서 x의 값이 0에서 π까지 변할 때의 그래프가 반복되는 전파 정류(full wave rectifier)한 형상을 갖는 주름관을 채택하면, 재료 역학적으로 비틀림이나 굽힘 강도를 더욱 향상시키고 동일 체적 대비 편평관보다 π배 확장되는 단면적으로 주름과 좌굴을 방지하며, 개선된 인장, 비틀림(Torsion), 굽힘, 압축 강도를 향상시킬 수 있으며 그 상세한 내용은 실시예3에 상술한다.

[0104] 이때, 양정현파중공관(104)과 중간층(102)인 세심관(100)의 배열방향인 세로방향과 직교하는 가로방향의 보강용 비드부(105)를 덧대어 플러스(+)자 형상의 비드부를 형성하면, 섀시(10) 윗부분의 압축과 아랫부분의 인장강도를 크게 하여 가로방향(z축)의 굽힘응력(bending stress)에 저항하는 굽힘강도(flexural rigidity)를 크게 함으로써, 자동차에 작용하는 외력인 하중과 부하를 지탱하는 섀시(10)의 강성(rigidity)을 한층 더 보강할 수 있으며 그 위치는 전륜구동축(108), 후륜구동축(108), 전후의 시트안치부(117) 등에 배치한다.

[0105] 보강용 비드부(105)는 원 위의 두 점을 이은 선분과 두 점을 연결하는 호로 이루어진 도형인 활꼴(circular segment)형상의 단면을 가지는 부재 내부에 길이 방향으로 4개소의 원통 실린더와, 또한 길이 방향의 3열로 복수개의 비드 너트부를 구비하는 삼열의 접합개소부로 이루어지는 삼열사공(三列四空)의 구조를 제공하여, 차체(보디)와 부속장치를 접합할 때 상하부 보강용비드부 내부 8 개소의 원통실린더(105a)에 중공원형보를 삽입하여 지지점을 확보하고, 상하부 6열로 배열되는 비드 너트부(105b)에 복수개의 볼트로 체결하여 접합한다.

[0106] 이러한 6열의 비드 너트부(105b) 체결과 8개소 원통실린더(105a)에 지지점을 확보하는 이중 삼열사공(三列四空)체결방법은 핀이나 볼트 등의 체결장치가 세심관(100)을 관통하지 않게 하고 구멍이나 노치(notch) 등에서 발생되는 응력집중과 국부응력을 활꼴 형상의 양면 바깥층(103)과 보강용비드부(105)를 경유하여 섀시부(10) 전체면으로 분산시킬 수 있는 개선된 방법으로 하중과 굽힘응력이 집중되는 바퀴구동축(108), 전륜(113), 후륜(114), 조향과 현가장치(115), 대시보드안치부(116) 등의 개소가 바람직하다.

[0107] 상기 보강용비드부(105)는 세로방향 세심관(100)의 중간층(102)을 가로방향으로 보강함으로써 하중과 굽힘응력을 양면바깥층(103)과 보강용비드부(105) 및 세심관(100)으로 고르게 분산하여 지지하고, 바깥층(103)인 판재를 굴곡지게 가공하여 전체 중간층(102)을 양면에서 접합하면 바깥층+중간층+바깥층 삽겹구조의 샌드위치보의 특성을 발현하는 자동차 구조용 프레임인 섀시부(10)를 형성하게 된다.

[0108] 양면 바깥층(103)인 판재는 경량화를 유지시키면서 높은 강성을 유지할 수 있는 소재이나 판구조물의 강성(rigidity)을 더욱 높이기 위해 양정현파중공관(106)과 보강용 비드부(105)의 형상에 대응하는 굴곡부(bead)를 넣어 인장 또는 압축응력과 굽힙응력 및 전단응력을 높여 구조물의 강도를 증가시키며 본 발명의 다수 세심관(100)으로 형성되는 중간층(core)(102)과 조합하면 보다 고강도(high-strength) 및 고강성(high-rigidity)의 샌드위치보를 형성한다.

[0109] 또한, 섀시부(10)의 전후좌우 측면의 가장자리는 재료역학적으로 단면계수(S)가 0.35Ah인 WF보(wide flange beam) 형상으로 굽힘응력에 저항하는 플랜지와 전단응력에 저항하는 웨브(web)를 갖는 테두리보(106)를 구비하되, 프레임 좌우측면의 세로방향 양면바깥층(103)은 세로형 테두리보(106A)의 한 측면에 삽입하고 테두리보(106)의 플랜지와 프레임의 양면바깥층(103)의 경계면을 용접(158)으로 접합하되, 필릿용접(fillet weld), 플러그 용접(plug weld), 겹치기 용접 이음(lap weld joint) 등으로 마감처리하여 섀시(10)의 가장자리를 보강한다.

[0110] 프레임이 삽입되지 않는 세로형 테두리보(106A)의 다른 한 측면은 바퀴 구동축(108), 조향과 현가장치 안치부(115), 펜더부와 바디 지지부(11) 등을 잔류변형이 없는 리벳(rivet)이나 볼트(157), 용접(158) 등의 방법으로 자동차 차체(body)와 접합하되 3열의 비드 너트부(105b)와 4개소 원통실린더(105a)를 갖는 보강용 비드부(105)를 활용하여 상하부 8개소의 원통실린더(105a)에 중공원형보를 삽입하여 지지점을 확보하고, 상하부 6열로 배열되는 비드 너트부(105b)에 복수개의 볼트를 체결하여 접합하는 이중 삼열사공(三列四空)의 체결과 접합으로 부속장치와 차체(보디)를 접합하여 하중과 굽힘응력을 폭넓게 분산시키는 것이 바람직하다.

[0111] 상기 세로형 테두리보(106A)의 플랜지와 웨브의 사이의 바깥쪽 빈 공간(106x)은 섀시부(10)를 일주하는 형상을 갖게 되므로 차체(보디)의 각종 전장장치(126)와 충전소켓 등에 필요한 배선이나 배관공간으로 활용하고, 열린 단면 보(open cross section beam)나 프로파일 단면(profile sections)인 ㄷ자 형상의 채널 보(109)를 보강하여 마감하면 전기자동차의 구조용 프레임인 섀시(10)의 세로방향 좌우 측면부를 완성할 수 있다.

[0112] 한편, 세심관(100)이 종단되는 프레임 전후의 가로형 테두리보(106B)는 보닛과 앞범퍼 안치부(118), 트렁크와 뒷범퍼 안치부(118), 배터리부(12)와 모듈인출구(124), 냉각시스템(14)의 냉각공기유관(140)과 공기 흡입구(141)와 공기배기구(142) 등의 배선과 배관망을 구성하는 공간으로, 테두리보(106) 한 측면의 플랜지 부분을 연장하여 프레임의 양면바깥층(103)과 접합하여 지지부를 확보하며, 가로형 테두리보(106B)의 플랜지와 웨브사이 내측공간(106z)은 냉각공기유관(140)을 공기흡입구(141)나 공기배기구(142)로 분기하고, 배터리소켓(122)과 배터리모듈(121) 및 배터리콘센트(123)에서 출선되는 +/- 단자를 집속하여 주배전교환시스템(125)이나 전장장치(126) 등으로 결선하여 전원회로를 구성함으로써 섀시외부로 배선이나 배관이 돌출되지 않도록 한다.

[0113] 가로형 테두리보(106B)의 외측공간(106y)은 세로형 테두리보(106A)의 외측공간(106x)과 함께 섀시(10) 외부를 일주하는 형상을 갖게 되므로 충전소켓, 등화장치, 조명기기, 게이지, 경음기, 센서류, 와이퍼, 냉난방장치 등의 전장장치를 구동하는 배선(하네스 케이블)이나 배관(덕트)을 안치하는 공간으로 활용하며, 케이블과 배관을 플랜지와 웨브사이 외측공간(106x)에 안치한 후 ㄷ자 형상의 채널보(109)를 부가하면 두 개 이상의 재료가 결합되는 조립보(build-up beam)를 형성한다.

[0114] 상기 조립보는 테두리보(106)의 플랜지와 웨브 및 채널보(109)의 플랜지와 웨브가 볼트(157), 용접(158) 또는 리벳으로 접합되어 상자형 보(box beam)를 형성하므로, 전단흐름을 테두리보(106)와 채널보(109)의 모든 단면으로 분산시켜 굽힘응력과 전단응력에 저항하고 케이블과 파이프가 외부환경에 노출되지 않도록 하는 것이 더욱 바람직하다.

[0115] 이러한 가로방향으로 직교하는 보강용 비드부(105)와 WF보 형상의 테두리 보(106) 및 채널 보(109)의 부재 보강은 차량의 부속장치를 섀시에 장착할 때 핀이나 볼트를 통해 전달되는 노치(notch, 키홈, 단이 진 부분 등)와 구멍(hole)에서 발생되는 응력집중(stress concentration)의 국부응력을 섀시(10) 전체면으로 분산시켜 피로파괴(fatigue failure)나 점진적 파단(progressive fracture)을 예방하고 차대(보디)를 고정하는 접합개소를 제공하는 유용한 수단이다.

[0116] 차량 구조물의 거동은 재료의 성질과 하중의 특성에 좌우되며 점진적으로 오랜 시간 동안 작용하고 천천히 변화하는 정하중(static load)과, 갑자기 가해지거나 제거되는 충격하중(impact load)과 오랜 시간동안 가해지며 지속적으로 강도가 변하여 여러 사이클 동안 반복 작용하는 하중인 반복하중(repeated load)의 동하중(dynamic load)이 있다.

[0117] 충격하중(impact load)은 차량이 움직이지 않는 구조물에 부딪치거나 차량간 충돌시에 발생하는 하중으로 충격이 일어나는 동안 에너지는 열을 발생시키고 국부소성변형을 일으키며, 응력집중을 초래하는 구멍과 홈과 같은 형상의 구조물은 충격에 매우 약하며 정하중과 지속적인 반복하중을 받게 되면 재료 자체가 연성이 있더라도 사소한 충격으로 파단될 수 있어 형상과 구조 설계에 유의하여야 한다.

[0118] 도 2, 5, 6, 7, 8을 참조하여 21700 표준 원통형 배터리 셀(120) 기준 편평형차대(10)의 형상치수를 산출하면, 배터리가 수납되는 세심관(100)은 외경-25mm(R=12.5mm), 내경-23mm, 두께-1mm, 3층으로 집적되는 세심관(100)의 중간층(102) 높이는 2개소의 육방격자형 집적높이(R*1-[(√3-1)])인 6.6987mm(3.3493mm*2)를 3층 세심관의 높이 75mm(25mm*3)에서 뺀 68.3012mm(75mm-6.6987mm)를 중간층의 높이(hcore)로 삼으며 자동차 구조용 프레임인 섀시의 요구조건에 따라 4단과 5단 혹은 그 이상으로 다단 집속할 수 있으나 본 실시예서는 3단 적층을 기준으로 삼는다.

[0119] 한편 보조 채움관(101)의 경우 x채움관BC=abc/(ab+bc+ca+2√abc(a+b+c))의 데카르트 방정식의 해x를 구하면, 세심관(100)과 세심관 사이의 보조 채움관(101)은 외경 3.86mm, 세심관과 바깥층(직선: 곡률 0) 사이의 보조 채움관은 외경 6.25mm, 세심관(100)과 테두리 비드부(106)의 웨브에 연접하는 보조 채움관(101)은 외경 12.5mm를 표준 형상치수로 삼는다.

[0120] 동력원인 모터부(13)를 격납하는 양정현파중공관(104)은 중간층(core)(102) 높이 68.3012mm(hcore)의 2배 이상 치수로 직렬모터(130)의 외경반지름(60mm)과 충격절연용패드(139)의 삽입공간(10mm) 및 주름관의 두께(2mm)를 더한 외경 반지름 72mm로 주름개수가 36개인 속이 빈 주름관인 양정현파중공관(106)을 안치하여 중공축 직렬모터(130)를 격납한다.

[0121] 활꼴(circular segment)형상의 단면을 가지는 부재인 보강용 비드부(105)의 형상치수는 중공관의 외경반지름(72mm)과 재료의 중심축(107) 기준의 중간층(102)의 거리인 37.8494mm(72mm-34.1506mm)의 돌출높이를 갖게 되고 원형 세그먼트(circular segment)를 구하는 공식에 대입하면 현(chord)길이(a=2√R²-r²)-126.77mm, 호(arc) 길이(S=Rθ)-155.03mm, 각도-123.37°의 치수를 갖고 중간층(core)(102)과 직교하는 방향으로 섀시부(10)를 보강한다.

[0122] 그리고 중간층(102)의 표면(face)인 양면 바깥층(103)의 판재는 재질이 스테인레스일 경우 2mm 이상, 알루미늄합금판 혹은 엔지니어링 플라스틱판은 4mm 이상의 값을 갖는 판재를 양정현파중공관(106)과 보강용 비드부(105)의 형상에 상응하는 굴곡진 형상으로 성형 혹은 프레스 가공하여 두꺼운 중간층(102)과 용접 등의 방법으로 접합하여 기본 섀시패널을 형성한다.

[0123] 편평형차대(10)의 가장자리에 위치하는 WF보 형상의 테두리보(106)는 굽힘응력에 저항하는 플랜지와 전단응력에 저항하는 웨브(web)웨브의 두께는 5mm 이상으로 하되 재질이 스테인레스일 경우 5mm 이상, 알루미늄일 경우 10mm 이상, 상기 플랜지의 폭은 100mm 이상으로 하되 재질이 스테인레스일 경우 100mm 이상, 알루미늄일 경우 150mm 이상, 상기 웨브의 높이는 재질이 스테인레스일 경우 72.3012mm 이상, 알루미늄일 경우 76.3012mm 이상의 치수를 갖는 것이 바람직하다.

[0124] 상기 편평형차대(10)의 바람직한 실시예를 정리하면, 속이 빈 두께 1mm 이하의 세심관(100)을 수평면으로 3층 육방격자형으로 집적한 다중 세심관의 중간층(core)(102)[H: 68.3012mm]과 보조 채움관(101), 세로방향 중앙축선상에는 동력원인 직렬모터(130)를 격납하는 양정현파 중공관(104)[D: 144mm], 중공관과 세심관(100)에 직교(+)하는 가로방향 보강용 비드부(105)를 양면바깥층(103)의 판재가 표면(face)이 되는 샌드위치(sandwich) 패널을 형성한다.

[0125] 그리고, 패널 가장자리부를 WF보 형상의 테두리보(106)로 마감하여 표준적인 섀시부(10)를 완성하며, 이때의 샌드위치 패널부의 높이(두께)는 72.3012mm 이상, 모터부와 보강용 비드부의 높이(두께)는 148mm(144mm+2mm+2mm)이상이 되고 패널에서 돌출되는 활꼴 부분의 높이는 37.8494mm가 되어 섀시의 위쪽 압축응력과 아래쪽 압축응력에 저항하고 차체(보디)를 고정하는 접합개소를 제공한다.