- 바퀴의 역사와 전기차의 발전과정 개괄

- 전기차 동력계통(power trains) 톺아보기

- 차세대 파워트레인 인휠헥사모터(In wheel HEXA motor)시스템 톺아보기

- 전동화 기술의 끝판왕은 ‘인휠헥사모터 기반의 완전 자율주행차’

전기차는 전기를 에너지 저장장치(battery)에 저장했다가 자동차 구동장치인 모터에 공급하는 것으로 샤오미 보조배터리 1000개 용량을 갖는 “바퀴달린 에너지저장장치(ESS)”이다. 배터리는 재충전이 가능한 2차전지가 이용되며 자동차 제조원가의 대략 30~40%를 차지한다.

테슬라 일론 머스크는 2020년 9월 22일 배터리데이 행사에서 “새 원통형 배터리 셀 ‘4680’을 소개하며 공정 혁신을 통해 원가를 56% 절감하여 3년 뒤에는차량 가격을 2만5000달러(약 2910만 원) 수준의 “반값(1/2) 전기차” 시대를 예고했다.

이에 더하여 미국 대형 투자은행(IB) 모건스탠리는 “전기차 분야 위탁생산업체(OEM), 공급업체, 도메인 전문가와 많은 대화를 나눈 결과, 전기차 가격이 5000달러(약 570만원) 밑으로 떨어져도 놀라지 않을 것“이라며 “언젠가 전기차 가격이 3000~5000달러 수준이 될 것”이라고 밝혔다

또한, 앞으로 10년 동안 자동차기업들이 전기차 생산량을 공격적으로 늘리고 기술 발전으로 생산과정도 효율화하면서 가격 하락에 기여할 것이라고 전망하고, 전기차 생산에 필요한 부품 수가 현재 1만 개 수준에서 앞으로는 100개 수준까지 줄어드는 등 원가 절감에 유리한 환경이 만들어질 수 있다고 봤다.

전기차는 내연기관차와 비교해 소모품이 적어 유지비가 적다. 향후 상용화될 자율주행차는 순수 전기차를 기반으로 제작되기 때문에 전기차 경쟁에서 밀리면 자율주행차라는 거대한 흐름에서도 도태될 가능성은 정해진 수순이다.

장차 섀시부와 에너지원인 배터리부를 완전히 통합하는 인섀시 배터리(In chassis battery)와 차동기어와 전동축과 같은 파워트레인을 제거하는 인휠헥사모터(In wheel HEXA motor)가 도입되면 전기차 생산에 필요한 부품 수가 “수 백개 수준“까지 줄어들 것이다.

반값(1/2) 전기차의 대중화는 자동차 에너지원인 배터리를 자동차 기본 구조물인 섀시(chasis. 차대)에 내장하는 ‘인섀시배터리(In chasis battery)’와 바퀴부의 휠(wheel)내부에 6개 구동모터를 장착한 ‘인휠헥사모터(In wheel HEXA motor)’로 완성될 것이다.

Ev = w·ESS( Ev: Electric vehicle, w: wheel, ESS: Energy Storage Systems) 전기차 = 바퀴달린 에너지 저장장치 (바퀴: 인휠헥사모터, ESS: 인섀시 배터리)

- 바퀴의 역사와 전기차의 발전과정 개괄

역사적으로 이동 수단을 움직이는 동력은 ‘사람(人)-말(馬)-내연기관(Engine)’의 변화를 거쳐왔다. 이 가운데 가장 오래된 동력은 ‘인간’으로 가마를 짊어졌고 바퀴와 수레가 발명된 후에는 ‘바퀴 달린 인력거(人力車)’시대가 전개됐다.

하지만 사람의 힘은 강하지 못했던 만큼 무거운 것을 이끄는 동력으로 소(牛)나 말(馬)이 활용됐다. 인간과 소 혹은 말의 동력 시대인 마차(馬車) 시대는 적게는 수백 년에서 길게는 수천 년 전까지 거슬러 오른다.

바퀴는 인류의 가장 뛰어난 발명품 가운데 하나로 기원전 3500년경 메소포타미아 시대에 사용한 흔적이 있으며 마차처럼 바퀴를 이용한 이동수단이 인간의 발을 대체하면서 더 빨리 더 멀리 이동할 수 있는 교통수단과 마을과 마을을 잇는 길과 시장 및 도시가 발달하면서 인류문명이 꽃필 수 있었다.

산업화 이전 보행과 인력의 가장 원초적인 교통수단은 가축을 사육하면서 수레나 마차(馬車)를 이용한 도로교통이 시작되어 자동차로 발전하였다.

강이나 바다와 같은 장애물에서는 선박을 발명함으로써 오늘날의 수상. 해운 교통으로, 18세기 증기기관을 이용한 증기기관차는 산업혁명은 견인하는 주요 원동력으로 작용하였고 오늘날 고속철도 시스템으로 발전하였다.

강이나 바다와 같은 장애물에서는 선박을 발명함으로써 오늘날의 수상. 해운 교통으로, 18세기 증기기관을 이용한 증기기관차는 산업혁명은 견인하는 주요 원동력으로 작용하였고 오늘날 고속철도 시스템으로 발전하였다.

항공교통은 1903년 미국 라이트 형제의 라이트 플라이어 1호(Wright Flyer 1)가 12초 동안 36m를 동력비행 하는 데 성공 이후 발전을 거듭하여 최대 600명 탑승의 보잉747, 최대 868명이 탑승할 수 있는 에어버스 A380가 취역중에 있다.

자동차의 발전역사

1769년 프랑스의 공병장교 니콜라스 조셉 퀴뇨가 대포를 견인할 목적으로 발명한 증기 자동차로부터 자동차의 역사는 시작되었다.

1803년 영국의 리처드 트레비딕은 제임스 와트의 증기 기관과 W.머독이 만든 증기 자동차를 본 후 지름 3.3m의 거대한 구동 바퀴를 갖춘 3륜차를 완성하여 런던 시내에서 8명의 사람을 태우고 시속 13km의 속도로 주행하는 데 성공하여, 사람들이 타고 다닐 수 있는 최초의 승용 증기 자동차를 만들었다.

최초로 실용화된 증기 자동차는 1826∼1836년 핸목이 만든 증기 자동차로 22인승에 평균 시속 16∼22km로 런던 시내와 첼트넘 사이를 정기 운행하였다.

1886년 독일인 카를 벤츠는 세계 최초의 가솔린 내연기관이 달린 가솔린 자동차를 세상에 선보였고 1895년 프랑스의 미쉐린 형제는 더 나은 승차감과 속도 및 정비 편의성을 갖춘 공기압 타이어를 발명하였다.

본격적인 자동차 시대는 1908년 포드가 컨베이어 벨트로 대표되는 대량 생산방식을 도입한 모델T 로 일반 노동자나 서민들이 구매할 수 있을 정도로 낮은 가격이었다. 당시 부유층의 전유물이었던 자동차를 서민들에게 보급하는데 크게 기여하였으며 포드는 그 당시 공장 조립 노동자에게 매우 파격적인 대우였던 하루 8시간 노동에 5달러 임금을 제공하여 미국 중산층 형성에 결정적인 공헌을 했다는 평가를 받는다.

백삼십 년 내연기관 자동차의 종말

2019년 기준 전세계에서 굴러다니는 자동차는 상용차를 포함하여 14억9000만 대로 추산되며 근래 연간 세계 자동차 판매는 평균 9000만 대 안팎이다. 현재 세계 자동차 산업은 저성장이 고착화되고 전기차와 자율주행차로의 패러다임 전환이 일어나는 혁신 물결에 휩싸이고 있다.

전기자동차나 디지털 기반의 자율주행차의 보급이 확대되는 반면 환경규제는 점점 엄격해 지는 추세와 함께 2030년 전세계 자동차 수요의 40%가 중국시장으로 집중될 수도 있을 것으로 예측된다.

자동차로 대표되는 수송용 원료는 14%로 발전소와 공업배출가스에 이어 세 번째를 차지하고 있어 질소산화물과 이산화탄소(CO₂) 발생량 증가는 지구온난화 현상 등 기후변화를 일으켜 생태계 변화 및 대기질 악화로 인류건강에 직·간접적인 영향을 끼쳐 세계 각국은 각종 규제를 시행하고 있다.

특히 EU 집행위원회 는2021년부터 시작해 2030년까지 승용차의 이산화탄소(CO₂) 배출은 최대 35%, 밴의 이산화탄소(CO₂) 배출은 40%까지 줄이는 한편 유럽내 전기자동차 생산을 부추기기 위해 배출가스가 적은 전기차나 하이브리드 자동차를 만드는 업체에 인센티브를 부여할 방침이다.

열효율성이 20% 안팎인 내연기관 자동차는 “바퀴달린 굴뚝, 바퀴달린 발동기”로 4차산업혁명과 생태문명(生態文明) 시대에 지속가능하지 않는 산업이다.

점점 엄격해지는 배기가스 규제강화에 궁극적인 해결책은 “바퀴달린 에너지 저장장치(ESS)”인 전기차 전환으로 노르웨이와 네덜란드는 2025년, 영국과 프랑스는 2040년 화석 연료차 시장 퇴출을 결정했다.

‘클린디젤’이라는 가면을 쓰고 배기가스 배출량을 조작한 폭스바겐의 ‘디젤게이트’에 대응하여 독일 상원에서도 2030년부터 내연기관차 판매 중지를 예고하였으며, 인도는 2030년 판매되는 모든 차량이 100% 전기차가 되도록 하는 것을 목표로 세웠다.

중국 정부도 2020년까지 500만개 전기자동차 충전소 건설을 필두로 전 세계 전기차 시장을 주도하겠다는 정책목표하에 2040년부터 내연기관 차량 판매 중단을 검토하고 있다.

전기차의 태동과 흑역사 그리고 미래

전기차의 역사는 가솔린 자동차보다 더 길다. 독일 니콜라우스 오토가 최초의 내연기관을 발명한 것은 1864년이지만 그보다 무려 30년 전인 1834년 스코틀랜드의 로버트 앤더슨이 전기차 ‘원유전기마차’를 발명했다.

그리고 독일의 고틀리브 다임러가 최초의 가솔린 엔진을 발명한 것보다 한 해 앞선 1882년엔 영국의 윌리엄 아일턴과 존 페리가 전기삼륜차로 도로주행을 시작했으나 모두 시제품 수준이었고 실질적으로 상용화된 시기는 1880년대이다.

전기차는 기어를 바꾸지 않아도 돼 운전이 쉽고 진동과 소음이 적어 ‘여성용’으로 인식되었고 특히 상류층 여성 운전자들에게 인기를 끌었다. 당시 전기차 가격은 1000달러 정도였지만, 여성 고객들은 비싼 실크나 털로 장식해 3000달러 이상의 돈을 투자하여 프랑스·영국 등지에선 ‘마담(madame)차’로 불렸다.

이어 1898년 독일의 페르디난트 포르셰는 전기차 ‘포르셰P1’을 개발했다. 전기 모터 2개가 장착된 최고 시속 35㎞의 P1은 1회 충전에 80㎞의 거리를 달렸다. 포르쉐의 ‘P1’은 2개의 전기모터가 장착돼 5마력의 최고 출력을 자랑했지만 엄청난 무게의 배터리가 문제였다. 이 때문에 차 무게가 1800kg에 달했다.

뉴욕에선 전기차 충전소가 여러 곳 들어서면서 1897년부터 전기택시 공급이 시작됐다. 1900년 뉴욕에만 2000여 대의 전기차가 운행됐고, 미국 전역에서 한때 3만여 대 이상의 전기차가 달렸다. ‘발명의 아버지’로 알려진 토머스 에디슨도 전기차 개발자로 나섰다.

잘 팔리던 전기차는 1908년 포드의 창업자이자 ‘자동차왕’으로 불리는 헨리 포드가 컨베이어벨트를 이용한 대량 생산 방식으로‘ T형차’를 내놓자 아성이 흔들리기 시작한다. 무거운 배터리 중량, 긴 충전 시간, 일반 자동차의 두 배가 넘는 가격 등도 대중화의 발목을 잡았다.

더구나 1920년대 미국 텍사스에서 대형 유전이 개발되면서 전기차는 가솔린차에 주도권을 빼앗기고 무대 뒤로 밀려났다. 이후 100년 가까이 내연기관 자동차 시대가 이어졌다. 전기차는 가솔린차의 독주 속에서 골프장 카트 등으로 간신히 명맥을 이었다.

1970년대 오일 쇼크 덕에 잠깐 조명을 받았지만 유가 하락으로 다시 관심권에서 멀어졌다. 전기차가 재등장한 것은 1990년대 환경오염 문제가 대두되면서 각국 정부의 환경 규제로 세계 각국이 탄소 배출과 연비 규제에 나서면서 내연기관 차가 위협을 받기 시작했다.

신생 업체 테슬라에 살짝 밀리는 상황이지만 제너럴모터스(GM)도 전기차 분야에서 만만치 않은 내공을 갖고 있다. 1996년에 순수 전기차 양산체제를 갖추고 ‘EV1’을 출시하여 임대형식으로 EV1을 보급하였다.

그러나 짧은 주행거리와 당시 성숙되지 않았던 시장상황 속에서 수요가 크지 않아 수익성이 낮다는 이유로 전기자동차 ‘EV1’의 조립라인을 폐쇄하고 사막에서 모두 폐기처분하였다. ‘누가 전기자동차를 죽였나?’ 라는 다큐멘터리 영화도 나온 적이 있었다.

전기차의 등장으로 장기적으로 손해를 보게 될 정유업체들이 앞장서서 대규모 반대 운동을 벌이기도 했다. EV1의 단종을 두고 내연기관 자동차 판매의 감축을 우려해 무공해차 판매 규제 폐지 로비에 가담했을 석유 업체들에 EV1 멸망의 책임을 묻고 있다.

EV1 폐기처분 이후 전기차 업계의 선두 주자는 테슬라(TSLA)로 2008년 고출력 전기차 스포츠카 ‘로드스터’를 선보였다. 테슬라는 2012년 대형세단 전기차인 모델S를 내놓아 대박을 쳤고 모델3로 흥행을 이어가며 전세계 자동차업계 시가총책 1위를 달성하였다.

전기차의 미래는 완전 자율주행차

130여 년 자동차산업 역사의 내연기관 자동차에서 전기차를 기반으로 운전자가 직접 조작하지 않아도 자동차가 주행환경을 인식해 위험을 판단하고 주행경로를 계획해 스스로 운전하는 자동차인 자율주행차(autonomous vehicle)로의 패러다임이 빠르게 변화하고 있다.

제너럴모터스(GM) 부회장을 지낸 밥 루츠는 자동차 산업에 대하여 2018년 ‘오토모티브 뉴스’에 ‘좋은 시절이여 안녕(Kiss the good times goodbye)’이라는 암울한 칼럼을 기고했다. 그는 “20년 뒤면 자율주행차와 자동차 공유가 산업 전반을 뒤덮으며 전통적인 자동차의 시대는 끝날 것”이라고 했다.

특히 고성능 자동차를 만들던 벤츠, BMW, 아우디 같은 프리미엄 브랜드 회사의 충격은 더 클 것으로 예상했다. 전기 동력 기반 자율주행차의 세상이 오면 기존 자동차 회사들은 자동차 판매를 통해서는 수익을 올리기 힘들어진다.

자율주행차의 비율이 20%를 넘어서면 자동차는 기차의 객차처럼 모듈화돼 우버나 리프트 같은 공유업체에 대량 납품될 것으로 예상했다. 이렇게 되면 자동차 브랜드 의미는 크게 퇴색되고 이동용 자율주행 모듈 납품업체로 전락할 수도 있다.

최근 자율주행차는 세단형이 아니라 이동식 박스형 모듈이다. 모듈형 자동차가 도로를 가득 매우면 자동차 브랜드의 가치는 무의미해진다. 이 때문에 루츠는 ‘대부분의 도로에서 인간의 운전이 금지되고 기존 자동차들은 서킷(Circuit)이나 한정된 공간에서만 탈 수 있는 놀이기구로 전락할 것‘이라고 전망했다.

- 전기차 동력계통(power trains) 톺아보기

자동차는 더이상 기계장치가 아니다. 이미 전장부품 비중이 절반에 육박한다. 엔진을 뺀 핵심부품만 보면 그 비중은 더욱 높아진다. 스마트폰이 사람들이 갖고 다니는 모바일기기라면 자동차는 사람들이 그 속에 들어가는 모바일기기다.

2019년 전장품과 모터 및 인버터 등의 비율은 30~40%에 이른다. 전기차라면 그 비중이 70%대로 껑충 뛴다. 글로벌 시장조사업체 IC인사이츠는 전장 시장 규모가 2021년께 1696억달러(약 195조원)까지 성장할 것으로 전망했다.

내연기관 자동차의 심장이 엔진이라면 전기자동차의 심장은 모터로 결국 배터리와 같이 자동차회사에서 내재화의 길을 갈 가능성이 높다. 구동계 핵심 부품이며, 기계적인 부분뿐만 아니라 컨트롤 노하우를 지속적으로 축적하는 것이 자동차회사의 핵심 경쟁력이 되기 때문이다.

일반적으로 전기차는 구동방법에 따라 모터에서 발생된 동력을 전동축(transmission shaft)과 차동장치를 통해 바퀴에 전달하는 ‘인라인(in-line)모터 시스템’과 모터를 차량바퀴 내부에 장착하는 ‘인휠(In-wheel)모터 시스템’으로 구분된다.

인라인(In-wheel) 모터 시스템의 특징

인라인(In-line)모터 방식은 모터를 차축에 연결해 축에 연결된 2개의 바퀴를 동시에 구동하는 방식으로 내연기관 자동차 동력계통과 유사한 형태를 갖고 있다. 전동축(transmission shaft)과 차동장치(differential gear)를 통해 동력을 각 바퀴에 전달한다.

전기차의 경우 교류모터를 주로 사용하며 교류모터는 배터리의 직류전원에서 구동 에너지를 공급받기 위해 인버터를 필요로 한다. 교류모터는 직류모터에 비해 안정성과 내구성이 높아 유지비 측면에서도 유리하지만 교류라는 특성으로 인해 제어 장치는 복잡하다.

교류모터에는 동기모터, 유도모터, 정류자모터 등 다양한 종류가 있으며, 전기차에는 주로 동기모터가 활용된다. 테슬라는 Cu 유도 모터를 사용하며, Nd계 희토류 영구자석 동기 모터에 비해 고출력의 중대형 전기차에서 에너지 효율적 측면에서 더 효과적이다.

테슬라가 선보인 테슬라 모델S P100D는 전륜, 후륜에 각각 총 두 개의 모터를 탑재했다. 모델3도 듀얼 모터를 통해 전·후방 모터가 독립적으로 제어됨에 따라 미끄러운 빗길이나 회전 등에서의 대응 제어가 훨씬 유리하다.

교류모터는 직류에 비해 제어 방식은 복잡하지만 1960년대부터 발전해온 제어 기술로 기술적 완성도가 높고, 정밀하게 속도를 컨트롤하기엔 직류보다 용하다. 교류모터는 직류모터에 비해 발열 문제가 적은 것도 장점이다.

인버터는 배터리의 직류(DC)전원을 교류(AC)전원으로 변환하여 모터의 속도 또는 토크를 제어할 수 있게 하는 전력변환장치이다. 인버터는 각종 회로와 함께 입·출력을 위한 커넥터, 전력반도체, 전기를 잠시 보관하는 커패시터 등으로 구성된다.

인버터는 배터리의 직류전류를 교류전류로 변환하는 부품으로 전기차용 인버터는 직류전류를 모터에 적합하게 교류로 변환하고 주파수와 전류량을 조절하는 역할과 전기자동차 모터의 회전수도 제어하기 때문에 안정된 주행을 위해서는 인버터의 신뢰성이 중요하다.

내연기관 자동차부터 최근의 전기차 대부분은 구조적으로 크게 변화하지 않았다. 중앙의 엔진 혹은 모터에서 생성된 출력을 여러 구동계를 거쳐 바퀴에 전달하는 방식인 ‘인라인(In-line)모터 방식은 섀시(차대)에 모터와 차동장치 혹은 감속기 등을 탑재’하여야 한다.

인라인(In-line)모터 방식은 차량 앞쪽 엔진룸 위치의 화물적재공간인 프렁크(frunk: front+trunk) 혹은 차량 뒷쪽 트렁크(trunk) 공간을 잠식하기 때문에 “차량 디자인 설계의 자유도가 떨어지고 동력전달의 효율이 저하“된다.

자동차 전동화(Electrification)기술의 최종 지향점은 ‘바퀴 안쪽에 모터를 장착하고 이를 통해 출력을 바로 바퀴에 직접 전달‘하는 것이다. 이는 여러 구동계를 거치면서 발생하는 출력 손실의 최소화와 파워트레인(power trains)이 극도로 간소화된다.

인휠모터(In wheel motor) 시스템의 특징

내연기관 자동차부터 최근의 전기자동차 대부분은 중앙의 엔진과 모터에서 생성된 동력을 여러 구동계를 거쳐 바퀴에 전달하는 방식은 크게 변화하지 않았다. 전기차 분야에서 가장 주목을 받는 기술 중 하나는 바로 인휠모터(In wheel motor)시스템이다.

일반적으로 전기차는 구동방법에 따라 전동기에서 발생된 동력을 전동축(transmission shaft)과 차동장치를 통해 바퀴에 전달하는 인라인(in-line) 전기구동 시스템과 전동기를 차량바퀴 내부에 장착하는 인휠(in-wheel) 전기구동시스템으로 구분된다.

인휠 시스템은 구현방법에 따라 구동 모터만 휠 안에 장착하여 기존 서스펜션장치와 공존하는 단순 인휠 시스템과 구동모터와 함께 제동, 조향, 현가 시스템 전체를 휠 안에 장착하는 통합 인휠 시스템으로 대별할 수 있다.

인휠모터(In wheel motor)시스템은 바로 바퀴 안쪽에 모터를 장착하고 출력을 바로 바퀴에 전달하는 것이다. 이는 지금까지 여러 구동계를 거치면서 발생하는 출력의 손실을 최소화할 수 있으며, 파워트레인 다이어트(Power trains Diet)에 크게 기여할 수 있다.

인휠모터는 자동차 바퀴 휠(wheel) 내부에 모터가 장착되는 형태로 각 바퀴가 독립적으로 구동되는 기술이다. 기존 시스템에 사용되던 변속기, 차동기어와 구동축을 제거하여 차량을 더 가볍고 간단하게 제작할 수 있다.

휠 안에 모터를 위치시켜 휠 안에 모터와 제동장치, 허브가 하나의 모듈로 구성된다. 바퀴를 직접 제어하기 때문에 토크 응답성과 에너지 효율이 높으며, 차량이 회전할 경우 바퀴마다 토크가 온전히 독립적으로 발생해 안전성 또한 비교적 우수하다.

이런 단순한 구조는 자동차의 형태에 대한 제약을 크게 줄일 수 있어 전혀 새로운 디자인의 자동차를 설계할 수 있다. 전방의 모터와 감속기 등을 격납하는 보닛이 아예 없는 구조를 만들 수 있어 차량 내부공간 활용에 있어 큰 이점을 제공할 수 있다.

전기차는 단순히 내연기관차에서 엔진과 트랜스미션을 배터리와 모터로 대체한 차량이 아니다. 전기차는 내연기관차 대비 단순한 차량 구조, 전자신호에 대한 즉각적인 응답성, 인터넷 연결성 등으로 인해 공유와 자율주행기술의 기반이 되는 차(車)이다.

인휠모터 시스템은 바퀴의 휠(wheel)안에 구동 및 제동 장치를 일체화한 것으로 차동장치나 구동축 등의 동력전달계통(power trains)의 부품을 제거하고 기계적 손실을 줄여 에너지 효율향상과 각 휠마다 구동력을 자유롭게 바꾸는 토크벡터링(torque vectoring)이 가능하다.

모션제어 및 능동적인 디퍼렌셜 기능 제어로 주행성능과 조향성능을 향상시키며, 차량자세제어(electric stability control)와 자동주차 시스템(smart parking assist system) 및 자율주행시스템(autonomous driving system)의 구현이 비교적 용이하다.

또한, 4륜 휠의 구동력과 제동력을 독립 제어함으로 빠른 응답성, 차량의 가감속 운동 제어와 선회운동 제어를 네 바퀴에서 직접 수행하여 고도의 운동성능 실현, 차량의 안정성 증대, 차량 중량감소로 연비개선, 실내 서비스 공간의 추가 확보로 차량 레이아웃과 디자인 자유도가 향상된다.

인휠모터(In wheel motor) 시스템의 문제점

그러나 인휠모터 시스템은 실제 산업에서의 응용측면에서 휠이라는 제한된 공간에 여러 기계와 전자부품들이 복잡한 구조로 장착되기 때문에 부품의 소형화가 요구되며, 그 중 핵심부품인 모터는 소형화와 고출력 특성과 함께 내구성을 확보해야 한다.

모터 구동시 열에너지로 방출되는 코일의 동손(copper loss), 코어의 철손(iron loss), 베어링과 기어 등의 기계손(

인휠모터 시스템의 냉각과 진동절연 문제는 전동축(transmission shaft)과 차동장치를 통해 동력을 각 바퀴에 전달하는 인라인(in-line) 전기구동 시스템과는 다르게, 노면 충격에 의한 진동이 가장 심한 위치의 좁은 공간에 모터가 장착되어 내구성 확보가 곤란하다.

차륜 내 냉각수 배관이 어려워 공랭식 밀폐형 구조를 채택함으로써 고정자 코일 권선저항에 의한 동손과 로터 영구자석의 히스테리시스 손실 및 와전류 손실에 의한 발열과 방열, 경량화, 내습(耐濕)문제가 발생되어 고효율, 고성능화, 내구성 확보가 매우 어려운 과제이다.

특히 인휠 모터는 현가장치 아래에 위치하여 휠(wheel) 중량이 증가하고 모터가 자동차 바퀴와 함께 상하운동을 함으로써 자동차의 운동성능에 커다란 영향을 끼치는 현가하질량 혹은 스프링 아래 질량(unsprung mass)이 증가한다.

스프링 아래질량(unsprung mass)의 증가는 바퀴부의 관성력이 커지게 되게 주행 중 자동차 타이어가 노면에 밀착되는 로드홀딩(load holding, 접지력)의 악화와 스프링을 통해 차체에 전달되는 진동이 증폭되어 승차감을 저하시킨다.

휠의 림 내부에 직접 모터를 설치하여 바퀴를 직접 구동하는 인휠 모터는 1898년 페르디난트 포르쉐(Ferdinand Porsche)의 발명품으로 전륜에 트랜스미션이 없이 직접 전기모터로 구동하는 방식이 개발되었으나 내연기관 자동차에 비해 경쟁력이 떨어져 단산되었다.

근래 인휠모터 개발동향은 주로 회전자(로터)가 고정자(스테이터) 외측에 위치하여 다극구조와 고토크 출력에 유리한 외전형(exterior rotor type, 外轉型)의 형상과 유랭식 혹은 수랭식 냉각방식의 영구자석 동기전동기(permanent magnet synchronous motor: PMSM)방식으로 부족한 토크를 보완하기 위해 전동기에 감속기를 부가하고 전류밀도를 높이는 방향으로 개발되고 있다.

그러나 전류밀도를 높이는 고전류 방식은 전력공식 P=Vi(P: Watts, V: Volt, i: Ampere)과 P=i²R(R: Ohm)에서 열에너지로 방출되는 모터의 손실(입력-출력)인 고정자 코일 권선저항에 의한 동손(copper loss, i²R)이 전류 제곱(i²)에 비례하여 발열 에너지를 소산하는 방열 문제해결이 어렵다.

또한 대다수 내연기관자동차, 하이브리드자동차, 전기자동차 및 종래 인휠모터시스템의 감속기(reducer)로 채택되는 유성기어장치(planetary gear trains)는 서로 맞물리는 한 쌍의 기어가 회전할 때 한 쪽의 기어가 다른 쪽의 기어축을 중심으로 공전하는 장치이다.

유성기어장치는 태양기어(sun gear), 캐리어(carrier), 내접기어, 유성피니언(planetary pinion, 대개 3개 또는 4개)으로 구성되어, 구조가 복잡하고 고속회전(대략 3,000~30,000RPM)하는 엔진 혹은 모터에서 자동차의 저속주행(0~100km/h)에 필요한 감속비를 얻기 위해서는 유성기어장치를 동일축선 상에 다단 접속하여야 한다.

유성기어장치는 회전반경(R)과 질량(M)이 큰 링기어를 구동하여 바퀴와 동일한 회전방향과 각속도 및 위상으로 바퀴 구동축과 동기회전하는 구조적 특성을 갖게 됨으로써 타이어와 휠 및 인휠모터의 로터와 링기어부가 회전불균형 질량 혹은 편심질량을 발생시킨다.

편심질량 혹은 회전불균형 질량은 편심축 방향 하중과 힘 및 굽힘 모멘트를 생성하여 구동축이 중립축에서 벗어나는 훨링(whirling)현상으로 타이어의 편심과 대형 로터 및 링기어와 같은 회전질량 불균일 요소가 상호간 결합되어 충격과 조화가진(진동)이 증폭된다.

자동차 동력계통의 가진주파수(forcing frequency, ωf)와 고유진동수(natural frequency, ωn)가 가까워질 때 발생하는 맥놀이현상(beat phenomenon)과 주파수가 같을 때 발생하는 공진(resonance, ωf=ωn=√(k/m))현상은 탄성한계를 초과하는 변형과 동력전달계통 구조물의 파손으로 이어진다.

휠 내부 좁은 공간에 많은 기계부품을 고밀도로 집적하여야 하는 인휠모터를 실제 산업상 적용함에 있어 많은 애로사항이 발생되고 있다. 시스템 설계와 안정성 측면에서의 문제로 아직 기술이 적용된 제품을 찾아보기는 힘들다.

인휠모터는 각 바퀴에 모터를 장착하고, 이에 따른 온도, 속도 등을 감지하는 센서를 각각 장착함으로써 높은 비용을 요구하게 된다. 인휠모터는 내구성 확보가 불리하여 현재 전기차의 대다수는 섀시에 모터를 장착하는 인라인(In-line) 방식이 주류로 잡고 있다.

- 인휠헥사모터(In wheel HEXA motor)시스템 톺아보기

인휠모터의 많은 장점에도 불구하고 노면 충격에 의한 진동이 가장 심한 위치의 좁은 공간에 모터가 장착되어 내구성 확보가 곤란하고 모터의 출력과 진동발생 측면에서 인라인(in line)모터 구동방식에 대비하여 불리한 요인으로 실제 산업에서 적용이 미진한 상황이다.

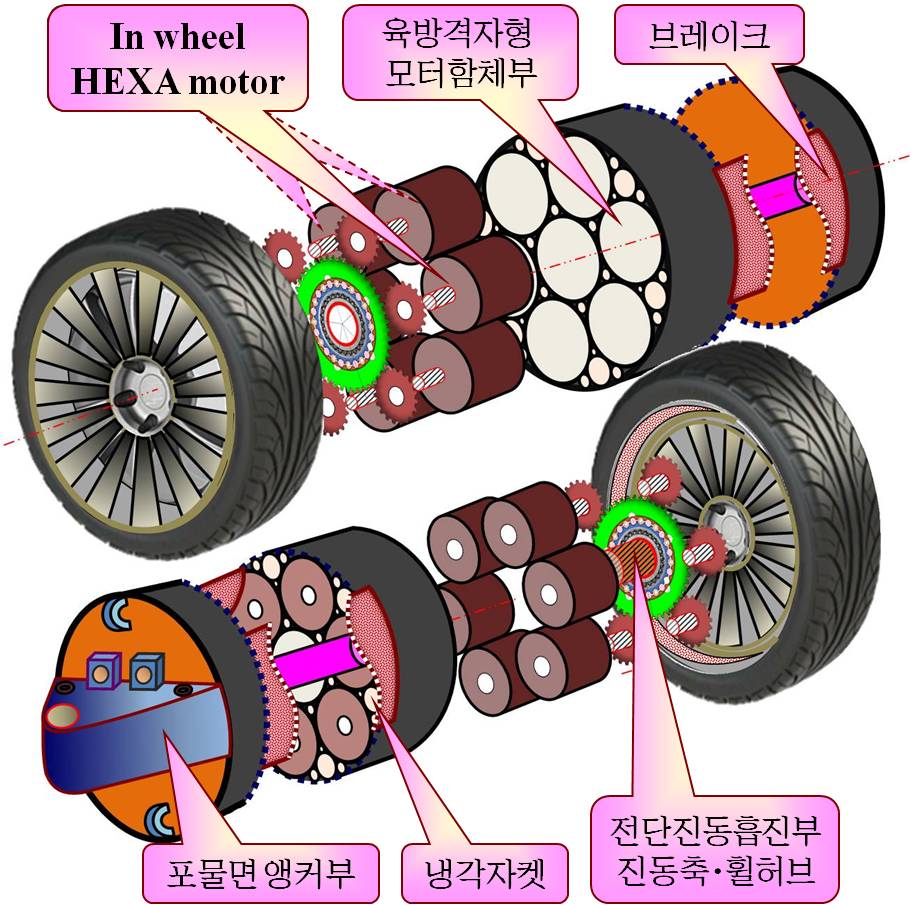

인휠헥사모터(In wheel HEXA motor) 시스템은 ‘휠(wheel) 내부에 소형 고효율의 6개 모터(HEXA motor)를 집적한 동력 시스템’으로 다양한 형태의 노면과 외부 환경조건에 직접적으로 노출되는 기존 인휠모터의 한계점을 극복하는 진보된 기술적 특성을 확보할 수 있다.

<기본 형상구조와 특장점>

인휠헥사모터(In wheel HEXA motor) 시스템은 종래 인휠모터 시스템의 문제점인 저출력과 내구성 및 경제적 냉각방식과 진동절연 특성을 개선할 수 있다. 핵심은 휠 내부에 1개의 대형모터 대신 모터함체부에 6개 소형모터를 육방격자형으로 안치하는데 있다.

6개 헥사모터는 전동축 원점 기준 극좌표의 위치를 라디안 값으로 위치를 표시할 때, 0(또는 2π), π/3, 2π/3, π, 4π/3, 5π/3에 6개 헥사모터 회전축의 원점이 위치한다. 모터 회전축은 속이 빈 양정현파(陽正弦波) 중공회전축으로 하여 로터의 열교환통로(channel)로 삼는다.

인휠헥사모터(In wheel HEXA motor)는 휠(wheel) 내부에 6개 소형 고효율의 6개(HEXA) 모터를 육방격자(Hexagonal Lattice)형으로 집적하여 휠의 전동축을 직접 구동하는방식으로 6개 모터간 협력형모터구동방식을 제공한다.

모터함체부에는 자동차 동력원인 6개의 구동모터(헥사모터)와 구동기어와, 상기 6개의 구동기어에 외접하여 맞물리는 1개의 피동기어를 구비하고, 모터함체부 외주면에 기계제동장치인 브레이크슈(shoe)와 휠허브 내측의 전동축과 결합되는 마운팅디스크를 구비한다.

1개 피동기어와 상기 6개 구동기어는 상기 1개 피동기어를 중심으로 그 둘레에 상기 6개의 구동기어가 육방방사형으로 배치되어, 총 7개 기어가 결합된 외접복합기어열(compound gear trains)로 형성하는 형상을 갖는다.

인휠헥사모터는 종래 단일 인휠모터에서 발생하는 구동출력, 모터냉각, 내진동성 등의 문제점을 개선하여 다양한 형태의 노면과 외부 환경조건에 직접적으로 노출되는 기존 인휠모터의 한계점을 극복하는 진보된 기술적 특성을 확보할 수 있다.

<수치제어 방식의 디지털 차량운행 제어>

또한, 헥사모터의 구동방식을 초(秒, second)당 입력 펄스의 개수(x)를 변수로 차량의 거동(y)을 무차원 수인 라디안(radian)의 미소 단위로 특정하는 디지털 제어기술(f)을 제공하여 수치정보를 매개수단으로 하여 차량운행을 자동제어 한다.

시스템의 국소적인 움직임을 해석하는 미분방정식으로 자동차 운행의 알고리즘을 차종이나 타이어 크기에 무관하게 단순화하고, 6개 헥사모터간 협력형회생제동방식을 제공하여 전기차와 자율주행차의 범용화를 앞당길 수 있는 기반기술로 활용이 가능하다.

헥사모터 구동을 펄스입력 함수로 디지털화하여 운행 알고리즘을 단순명쾌하게 정의할 수 있는 스텝모터를 채택함으로써, 수치제어 기반의 디지털 차량운행 제어, 다중 모터화로 고출력의 구동력 확보하고 다단계적 회생제동 기능으로 제동품질 향상과 승차감을 개선한다.

디지털 제어기능의 6개 헥사모터는 1회전각과 회전속도가 초당 입력펄스 수에 비례하고, 위치 및 속도 제어를 위해 회전자의 위치를 검출하는 센서, 속도를 검출하는 인코더나 레졸버 및 피드백 구성을 제거한다.

헥사모터의 디지털 구동방식은 정밀한 자동차 주행과 차동(differential)기능을 구비하여, 트랙션컨트롤시스템(Traction Control System, TCS), 차동제한장치(Limited Slip Differential, LSD), 및 차동잠금장치(Locking Differential, LD) 기능을 미소 라디안(radian)단위의 수치제어(numerical control)로 구현하여 자동차 운행을 디지털 방식으로 제어할 수 있다.

<진동 에너지의 흡수와 소산>

이와 함께, 자동차 운행에 있어 승차감과 안전도를 향상시키는 진동절연 대책으로 타이어와 휠 및 모터의 진동을 흡수하여 소산(dissipating)시키는 허브스프링과 고무댐퍼의 전단진동절연부를 바퀴 전동축과 상기 모터함체부 사이에 구비한다.

전단진동절연부는 현가장치 전단(front end )에서 현가하질량 혹은 스프링 아래질량(unsprung mass) 감소와, 현가상질량 혹은 스프링 위질량(sprung mass) 증대로, 충격과 조화가진(harmonic excitation) 진동에너지를 감쇠시키는 전단진동흡진(front end vibration absorber/damper)기능을 제공한다.

허브스프링과 고무댐퍼의 전단진동절연부는 타이어와 노면의 밀착성인 로드홀딩(load holding, 접지력)을 개선한다. 맥놀이현상과 공진을 억제하고 동작 대역폭을 확대하는 기능을 갖는 보조 현가기능으로 개선된 주행감과 승차감을 제공할 수 있다.

<헥사모터 냉각 솔루션>

그리고 헥사모터의 냉각을 위해 소형모터에 적합한 고전압 저전류 모터구동으로 고정자 코일 권선저항에 의한 동손(copper loss, i²R)을 최소화하며, 휠 림과 허브를 연결하는 스포크를 익형(airfoil, 翼型)을 갖는 블레이드팬 형상으로 개선한다.

블레이드팬(blade fan)은 주행풍을 가속하여 모터냉각에 활용하고, 냉각핀을 갖는 프로파일 단면의 냉각공기유동구를 갖는 ‘공랭식냉각방식‘을 기본으로 수랭식 혹은 상변화물질냉각방식의 ‘하이브리드냉각방식‘을 제공한다.

휠의 허브와 타이어와 접하는 림을 연결하는 스포크는 블레이드팬 형상으로 바퀴당 10 내지 30개를 구비하도록 하여 주행풍을 흡입하여 가속하는 터보팬의 로터로 활용하여 구동기어와 피동기어, 모터부와 모터함체부를 냉각시킨다.

이에 더하여 헥사모터의 양정현파중공회전축을 열교환통로로 하여, 표면적이 π배 확장되는 중공회전축 내부로 주행풍을 주입시켜 로터부의 발열을 외부로 대류시켜 냉각시키며, 모터함체부의 열전도와 대류용량을 더욱 확대하는 냉각공기유동구를 30개 구비한다.

냉각공기유동구는 모터함체부의 허브와 모터격납구 사이공간인 π/6, π/2, 5π/6, 7π/6, 3π/2, 11π/6 방향에, 각기 5개씩 총 30개를 육방격자형의 채움구조로 배치하고, 육방격자형 프로파일 단면의 방열판(heat sink) 열전도와 열대류 면적(A)을 확대한다.

냉각공기유동구 내측은 두께(∆x)가 얇고 방사형의 냉각 핀을 블레이드팬으로 가속된 주행풍으로 기어열, 헥사모터, 기계브레이크 및 모터함체부를 냉각시키는 공랭식냉각방식을 특징으로 하는 인휠 헥사모터 냉각시스템을 제공한다.

기본 공랭식냉각방식에 더하여, 냉각공기유동구와 모터격납구 사이 빈 공간인 냉매자켓에, 현열(sensible heat) 냉매인 물(水)을 주입하는 ‘수랭식냉각방식‘과 잠열(latent heat) 냉매인 파라핀 등을 주입하는 ‘상변화물질냉각방식‘을 주행풍의 공랭식냉각방식과 조합한다.

즉, “공랭식+수랭식”의 하이브리드냉각방식과,“공랭식+상변화물질냉각방식”의 하이브리드냉각방식으로, 주행풍과 물(水) 혹은 파라핀(paraffin) 등의 상변화물질을 이용하여 기어열, 헥사모터, 기계브레이크 및 모터함체부를 냉각시키는 하이브리드냉각방식을 사용할 수 있다.

기본 공랭식냉각방식과 수랭식 혹은 상변화물질냉각방식을 조합한 ‘하이브리드냉각방식‘에 있어, 30개 냉각공기유동구와 6개 양정현파중공회전축 후단 측의 함체실린더 내부공간에 공기챔버를 두어 냉각공기를 합류시킨다.

이에 더하여 함체실린더 외부에 송풍기와 방열구 및 열교환구를 안치하여 차대(섀시)의 자동차 공조시스템과 열교환구를 유연튜브로 집속하여 통합 열계통으로 열교환이 가능한 ‘능동형하이브리드 냉각방식‘을 구비한다.

주행풍이 없는 정지상태나 모터부의 이상 과열시에는 온도센서로 감지하여, 배터리 전원으로 송풍기를 구동하여 헥사모터부를 냉각하거나, 공조용량 초과시 방열구를 개방하여 외부로 강제송풍하는 방식이 에너지 절약차원에서 유용하다.

차대(섀시)의 배터리부 냉각시스템과 인버터와 컨버터를 포함하는 전원부 냉각시스템과 계통적으로 통합된 열교환방식으로 모터부의 폐열을 자동차공조(Heating, Ventilation, Air Conditioning, HVAC) 시스템에 재활용하여 에너지 사용효율을 향상시킬 수 있다.

<헥사모터의 기계제동 기능>

모터함체부 외주면에는 브레이크슈(shoe)와 브레이크라이닝(lining)의 기계제동방식의 드럼브레이크 기능을 부가하여 교류 유도모터, 동기모터 등의 서비스브레이크로 활용하거나, 또는 운동에너지를 전기에너지로 변환하는 회생발전제동기능을 보조하는 기계제동기능을 갖는다.

브레이크슈에 대응하는 모터함체부 외주면의 기계제동장치 모터함체부 외주면과 휠의 림 내주면 사이 공극에, 휠림 내주면에는 브레이크의 압착제동에 의한 마찰열을 주행풍으로 소산하는 에어벤트(공기배출)홈을 구비한 브레이크드럼(brake drum)을 구비한다.

기계제동장치는 교류 유도모터, 동기모터 방식의 교류동력 계통을 채택할 경우 서비스브레이크로 활용하거나, 직류동력 계통의 경우 운동에너지를 전기에너지로 변환하는 회생발전제동기능을 보조하는 기계제동기능으로 활용한다.

기계제동기능에 더하여 스텝모터의 자기유지력(holding torque)을 이용한 정지토크제동기능과, 전자(電磁)제동기능의 회생발전제동을 조합한 이중(기계제동+회생발전제동) 혹은 삼중(기계제동+회생발전제동+정지토크제동) 브레이크기능을 통합하여 서비스브레이크, 보조 브레이크, 비상브레이크, 주차브레이크로 활용할 수 있다.

<헥사모터 함체부의 기하학적 형상>

재료역학적으로 강도(strength)는 재료의 고유한 성질에 관련되고 강성(rigidity)은 재료의 성질과 기하학적 형상에 좌우된다. 헥사모터 함체부는 최대허용 굽힘응력(bending stress)과 전단응력(shear stress)을 갖는 형상이 필요하다.

니켈, 크롬, 망간, 몰리브덴강 등의 특수강 혹은 합금강으로 제작하여 차대(섀시)와 차체(보디)의 하중을 충분한 지지할 수 있는 고강도(high strength)특성을 확보하고, 총 38개 중공실린더의 원주면이 상호 연접하는 육방격자형 채움구조로 고강성을 발현시킨다.

38개 중공실린더는 모터함체 외측에 브레이크슈를 안치하는 1개 함체실린더, 헥사모터를 격납하는 6개 모터격납구, 주행풍으로 헥사모터를 냉각시키는 30개 냉각공기유동구, 전동축과 허브베어링 및 전단진동절연홈을 수납하는 1개 함체허브의 총 38개 이다.

육방격자형(hexagonal lattice) 채움구조의 형상의 모터 함체부는 함체실린더와 함체허브는 두 개의 얇은 바깥층(face)으로 기능하며, 모터격납구와 냉각공기유동구는 필러(filler)로 두꺼운 중간층(core)으로 안정화하여 고강성(high-rigidity)을 갖게 한다.

함체실린더 외측단에는 완전응력보인 포물선 형상의 포물면앵커(parabola anchor)를 돌출형으로 형성하여, 섀시(차대)와의 접속부 혹은 지지점과 현가장치 스트럿의 안치부를 제공하되, 포물면앵커 상하측에 복수개의 현가어퍼(로어)암홈 혹은 링크홈을 배치한다.

모터함체부와 함체실린더의 육방격자형(hexagonal lattice) 채움구조와 완전응력보(fully stressed beam)인 포물선 형상을 갖는 포물면앵커(parabola anchor)의 기하학적 구조는 모터함체부의 고강성(high-rigidity)을 발현시키는 것이 특징이다.

- 전동화(electrification)기술의 끝판왕은 ‘인휠헥사모터 기반의 완전 자율주행차’

자동차 산업 패러다임 변화의 큰 축은 친환경이며, 전기차는 온실가스 감축을 위한 친환경 자동차의 핵심기술이다. 전기차는 엔진 자동차와 달리 배터리, 전기모터, 인버터·컨버터, BMS(Battery Management System)등으로 구성되어 있다.

카셰어링을 비롯한 ‘공유경제’와 ‘구독경제’까지 자동차 산업에 깊숙이 들어왔다. 도시, 국가 시스템과 하나로 연결된 ‘커넥티드카’를 함께 쓰는 공유서비스가 대중화하면 비싼 구입 비용과 유지비를 감수하며 자가용 차를 소유할 필요성은 크게 감소할 수밖에 없다.

결코 단순한 부분적 변화가 아니다. 전기차 보급의 확대는 그저 주유소가 전기 충전소로 변하는 수준이 아니라 자동차 수요가 현재의 1/5로 축소되어 GDP감소가 불가피하며 운송·교통과 관련한 많은 직업군과 막대한 규모의 유류세 세원(稅源)이 사라질 것이다.

차를 소유 대신 공유하는 것으로 인식하는 소비자들이 늘면서 글로벌 완성차 기업들의 전략 변화도 불가피해졌다. 자동차 산업의 변방에 있던 부품과 전장, ICT 기업들이 중심부로 자리를 옮겨지고 미래 자동차산업의 기본은 “전기차 기반의 자율주행차”가 될 것이다.

전기차와 자율주행차 두 기술을 하나로 합친 완전 자율주행차로 거듭나면서 자동차는 “바퀴달린 발동기, 바퀴달린 굴뚝“에서 이제 “바퀴달린 에너지 저장장치(ESS), 바퀴달린 컴퓨터”로 변모하고 있다.

Ev = w·ESS( Ev: Electric vehicle, w: wheel, ESS: Energy Storage Systems 전기차 = 바퀴달린 에너지 저장장치 (바퀴: 인휠헥사모터, ESS: 인섀시 배터리)

내연기관 자동차의 부품 수는 약 2만5000개지만 전기차는 절반도 안 되는 1만 개~ 7000개 내외이다. 미국 초대형 투자은행(IB)인 모건스탠리는 현재 1만 개 수준에서 앞으로는 100개 수준까지 줄어들 것으로 예측하였다.

자동차 기본 구조물인 섀시부(chassis)와 에너지원인 배터리부(battery)를 완전히 통합하는 ‘인섀시 배터리(In chassis battery)’와 차동기어와 전동축과 같은 파워트레인을 제거하는 ‘인휠헥사모터시스템(In wheel HEXA motor)‘이시스템이 도입되면 전기차 생산에 필요한 부품 수가 “수 백개 수준“까지 줄어들 것이다.

인윌헥사모터((In wheel HEXA motor) 시스템은 휠(wheel) 내부에 소형 고효율의 6개 모터(HEXA motor)를 집적한 동력 시스템으로 다양한 형태의 노면과 외부 환경조건에 직접적으로 노출되는 기존 인휠모터의 한계점을 극복하는 진보된 기술적 특성을 확보할 수 있다.

전기차와 인공지능(AI)기반의 자율주행자동차 시장이 성숙기로 접어들면 쓸모없이 주차된 자동차가 줄어들고 공유된 자동차만 도로를 주행하기 때문에 도로와 주차장 면적을 대폭으로 축소할 수 있어 공원이나 시민편의 공간의 전용 등이 가능할 전망이다.

완전 자율주행차 산업화 시대가 만개하면 산업화 시대 도시구조는 인터넷과 센서 네트워크로 교통신호등이 하나도 없는 스마트도시 (Smart City)로 진화할 것이다.

완전 자율주행차 산업화 시대가 만개하면 산업화 시대 도시구조는 인터넷과 센서 네트워크로 교통신호등이 하나도 없는 스마트도시 (Smart City)로 진화할 것이다.

스마트 도시의 핵심교통수단은 로보택시(RoboTAXI), 로보버스(RoboBus), 로보셔틀(RoboShuttle), 로보트럭(RoboTruck), 로보용달(用達), 로보택배 (宅配) 등이 지배할 것이다.

로보택시는 교통혼잡, 주차난, 대기오염 등을 해결할 수 있는 대안으로 확산될 가능성이 높다. 지금은 차를 소유하는 것보다 공유차를 이용하는 게 2~3배 더 비싸다.

그렇지만 향후 로보택시가 상용화되면 현재 공유차를 이용하는 것보다 비용을 최대 80%까지 줄일 수 있다. 프랑스와 스위스 등 유럽 도시에선 로보버스(자율주행 전기버스)가 시범운행되고 있다. 대학 캠퍼스나 , 신도시, 공항 등을 이동하는 수단으로 활용된다. 일부 지역에서는 로보셔틀 혹은 로보버스를 정식 대중교통 노선에 투입하고 있다.

자동차 기본 구조물인 섀시(차대)와 에너지원인 대용량 배터리셀을 ‘구조화 배터리팩‘을 하나로 통합하는 인섀시배터리(In chassis battery)와 동력계통(power trains)을 극도로 단순화하는 인휠헥사모터(In wheel HEXA motor) 시스템은 “전동화(Electrification) 기술의 끝판왕(The final boss)이자 종결자(Terminator)“이다.

인섀시배터리(In chassis battery)와 인휠헥사모터(In wheel HEXA motor) 시스템 기반의 “완전 자율주행차“는 “버금 아(亞)형 섀시(車臺)”인 편평형차대(扁平型車臺, flatform chassis)의 거의 모든 부분을 객실(客室)이나 화물 적재용으로 활용하여 서비스 공간을 극대화하는 용장성(Redundancy, 冗長性)을 갖고 있기 때문이다.