- 자동차 기본 구조물인 섀시(chassis, 車臺) 톺아보기

- 전기차 에너지원인 배터리 셀(battery cell)의 특징과 구조화

- 셀(cell)과 섀시(chassis)가 하나로 통합된 인섀시 배터리(In chassis battery)

- 배터리 셀의 표준화와 라이프사이클(life cycle) 및 ESG 경영

전기차는 내연기관 자동차보다 부품의 수가 많게는 1/10로 축소되어 후방 부품제조 생태계가 급격히 축소되고 배터리 가격이 하락하면, 내연기관 자동차보다 가격이 낮아지며, 자율주행차와 차량공유 서비스 확대는 자동차를 소유할 필요성을 감소시킬 전망이다.

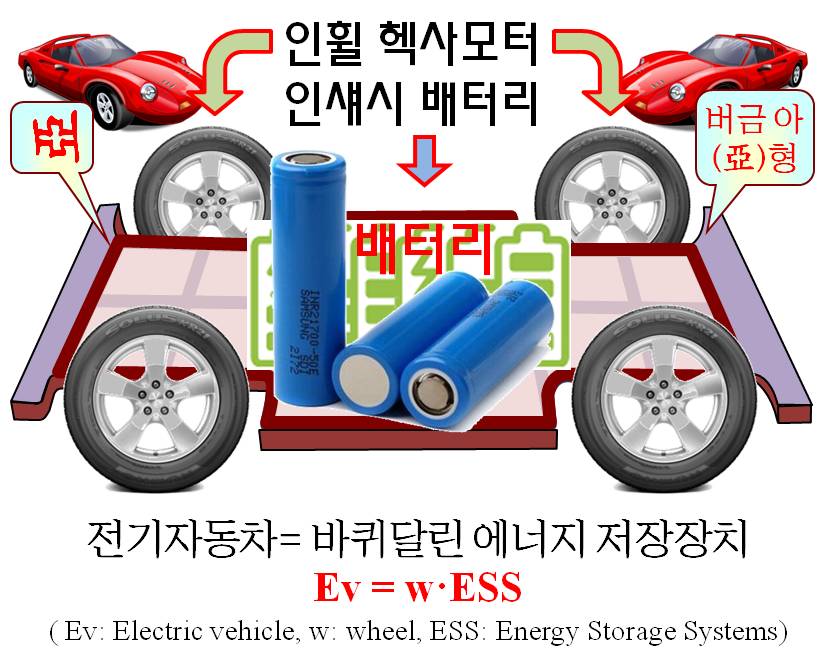

전기차는 전기를 에너지 저장장치(battery cell)에 저장했다가 자동차 구동장치인 모터에 공급하는 것으로 샤오미 보조배터리 1000개 용량을 갖는 “바퀴달린 에너지저장장치(ESS)”이다. 배터리는 재충전이 가능한 2차전지가 이용되며 전기차 제조원가의 대략 30~40%를 차지한다.

Ev = w·ESS( Ev: Electric vehicle, w: wheel, ESS: Energy Storage Systems)

전기차 = 바퀴달린 에너지 저장장치 (바퀴: 인휠헥사모터, ESS: 인섀시 배터리)

향후 상용화될 자율주행차는 주로 순수 전기차를 기반으로 제작되기 때문에 전기차 경쟁에서 밀리면 자율주행차라는 거대한 흐름에서 도태될 가능성은 정해진 수순이다.

전기차의 매력은 매연과 소음, 미세먼지가 전혀 발생하지 않으며 내연기관 자동차와 비교해 소모품이 적어 유지비가 적으며 충전(연료)비용이 5분 1로 저렴하다. 내연기관 지동차의 부품 수는 ‘약 2만5000개’지만 전기차는 절반도 안 되는 ‘1만 개~ 7000개’ 내외이다.

장차 섀시부와 에너지원인 배터리부를 완전히 통합하는 인섀시 배터리(In chassis battery)와 차동기어와 전동축과 같은 파워트레인을 제거하는 인휠헥사모터(In wheel HEXA motor)가 도입되면 전기차 생산에 필요한 부품 수가 ‘수 백개’ 수준까지 줄어들 것이다.

따라서 반값(1/2) 전기차의 대중화는 자동차 에너지원인 ‘배터리셀’을 자동차 기본 구조물인 ‘섀시(chasis. 車臺)‘에 내장하는 ‘인섀시배터리(In chasis battery)’와 바퀴부의 휠(wheel)내부에 ‘6개 구동모터’를 장착한 ‘인휠헥사모터(In wheel HEXA motor)’로 완성될 것이다.

- 자동차 기본 구조물인 섀시(chassis, 車臺) 톺아보기

자동차는 차량무게와 외부 하중을 견딜 수 있는 구조물로 초기 자동차는 마차(馬車)처럼 사람과 물건을 싣는 객실과 아래쪽으로 스프링과 바퀴가 장착된 구동축이 사다리 형태의 구조용 프레임에 매달려 있는 단순한 구조였다.

초기 자동차는 객실이 있는 차체인 보디(body, 車體)와 구조용 프레임인 섀시(chassis, 車臺)의 구분과 역할이 분명했으나 자동차 제조 기술이 나날이 발전하고 향상됨에 따라 차체인 보디와 차대인 섀시의 구분이 모호해지고 있으며 많은 종류와 형식의 섀시 구조물이 제작되고 있다.

자동차 구조용 프레임인 섀시(chassis, 車臺)는 뒤틀림 강성을 높이기 위해 서브 프레임을 덧대거나, 경량화를 위해 다양한 소재와 형태로 짜인 몸체에 차량의 각종 부속품을 장착하는 형상으로 섀시의 구조가 변화·발전하고 있다.

자동차 섀시(chassis, 車臺)는 보디(차체)를 제외한 나머지 부분으로 동력계통(power trains)과 조향 장치, 현가장치(suspension), 구동축을 포함한 주요 부속품과 이를 지탱하기 위한 틀 혹은 구조인 프레임(frame)을 총칭한다.

섀시 혹은 프레임은 주행 중에 받는 노면의 충격이나 차량 하중에 의한 굽힘, 비틀림, 진동 등에 충분히 견딜 수 있는 강도(strength)와 강성(rigidity)으로 안전성을 확보하여야 하며, 연비향상을 위해 가볍고 재료 가격은 저렴하고 제조 생산성이 높아야 한다.

자동차 섀시(chassis)의 종류와 특징

기존 내연기관에서 발전한 자동차의 구조용 프레임인 섀시는 자동차 종류, 용도, 구동과 현가방식에 따라 여러 종류가 있으며, 일반적으로 H형 프레임, X형 프레임, 배골형(back born)프레임, 플랫폼(platform)형 프레임, 트러스트(trust)형 프레임 등이 있다.

일반적으로 자동차의 구조는 섀시(차대)와 보디(차체)를 일체구조로 형성하여 외부의 패널자체가 버팀대 역할을 하는 ‘모노코크(Monocoque)’방식과 별도 뼈대를 구성하는 프레임 구조가 받침대 역할을 하는 ‘보디 온 프레임(Body on frame)’ 방식으로 나뉜다.

‘모노코크’는 갑각류같이 단단한 외부 구조를 갖는 방식으로 섀시(프레임)와 보디가 한 덩어리의 일체형 구조를 형성하여 충격을 잘 분산시켜 소음과 진동이 적고 승차감이 좋으며, 차량 지붕부터 바닥 부분(Floor Pan)까지 한 덩어리로 제작된 일체형 섀시를 일컫는다.

‘유니 보디(Unibody)’라고도 하는 모노코크(Monocoque) 섀시는 자동차에 응용되기 이전에 항공기 섀시에 먼저 사용된 기술로 프레임 구조의 뼈대를 걷어내고 대신 바깥쪽 몸체를 단단한 구조물로 얽어매 강성을 유지한다.

생산 방식이 비교적 단순하고 별도로 보디(body, 車體)를 제작하지 않아도 되기 때문에 비용을 절감할 수 있으며 충격을 잘 분산시켜 소음과 진동을 줄여 승차감이 좋은 특징을 갖는다.

‘보디 온 프레임(Body on frame)’은 섀시 위에 보디를 얹어 결합하는 방식으로 스포츠유틸리티 자동차(SUV)와 버스 및 트럭과 같은 차량에 사용한다. 아래쪽의 프레임에서 대부분의 충격과 하중을 감당해 내는 ‘프레임 섀시(Flame chassis)‘를 사용함으로써 강성이 뛰어나고 내구성이 좋다.

프레임(섀시) 위에 바디를 올린 구조는 바디와 섀시가 서로 분리되어 있어 모노코크(Monocoque) 에 비해 설계가 유연하여 하나의 프레임으로 다양한 차종을 생산할 수 있다. 모노코크에 비해 변형이 잘 일어나지 않으며, 감당할 수 있는 중량 한계도 훨씬 높고 모노코크에 비해 대체로 정비성도 우수하다.

자동차의 기본 구조물은 모두 내연기관 자동차의 특성에 따라 개발된 것으로 화석연료 에너지원·연료통과 동력원인 엔진과 감속기 및 클러치 등의 동력계통(power trains)에 기반을 두고 130여 년을 거쳐 개량되고 진화해 왔다.

배터리와 모터로 대표되는 전기차용 섀시(차대)는 전비(연비)향상을 위해 경량의 무게와 고강도(high-strength) 및 고강성(high-rigidity)의 특성을 발현하는 전기차에 최적화되는 새로운 형상의 섀시(chassis, 車臺) 혹은 플랫폼이 필요하다.

전기차를 기능과 구조적으로 에너지원인 배터리(battery), 동력원인 모터(motor), 차량 완충기능의 현가장치, 차량의 운전방향을 조절하는 조향장치, 차량을 감속하고 정지시키는 제동장치와 차량의 구조용 프레임(frame)인 섀시(차대)로 대별할 수 있다.

- 전기차 에너지원인 배터리 셀(battery cell)의 특징과 구조화

전기차는 전기를 에너지 저장장치(battery)에 저장했다가 자동차 구동장치인 모터에 공급하는 대략 샤오미 보조배터리 1000개 용량을 갖는 “바퀴달린 에너지 저장장치(ESS)”이다. 배터리는 재충전이 가능한 2차전지가 이용되며 전기차 제조원가의 대략 30~40%를 차지한다.

Ev = w·ESS( Ev: Electric vehicle, w: wheel, ESS: Energy Storage Systems)

전기차 = 바퀴달린 에너지 저장장치 (바퀴: 인휠헥사모터, ESS: 인섀시 배터리)

미래 자동차는 전기차와 자율주행차 두 기술을 한 데 합친 전기 자율주행차로 거듭나면서 자동차는 이제 “바퀴 달린 에너지 저장장치(ESS)와 컴퓨터”로 변모하고 있다. 전기차에서 최대 50%까지 원가를 차지하는 배터리 가격을 낮추어야 반값(1/2)전기차가 가능하다.

전기차 업체는 고급형 모델에는 리튬이온 삼원계(NCM)를, 보급형과 저가형은 각각 하이 망간계열과 리튬인산철(LFP) 배터리를 채택하고 있으며 배터리 개발·생산 내재화를 추진하고 있다.

중국 배터리 업계의 약진과 기술평준화로 수년 후에는 배터리 셀 기술은 더 이상 대단한 핵심 경쟁력이 아니다. 공간 활용도를 높이기 위한 팩 공정기술인 셀투팩, 셀투보디, 셀투카 기술이 개발되고 있어 노트북과 스마트폰 배터리를 개량한 파우치형 배터리가 전기차에서 주류기술이 될지는 의문이다.

테슬라는 원통형 배터리의 내재화를 진행하고 있으며, 토요타도 전고체 전지기술을 앞세운 내재화, 현대차도 장기적으로 내재화를 추진하고 있다. 이에 국산 배터리 업계의 대응책 마련이 시급한 상황으로 각형과 파우치형, 원통형 모두를 수용할 수 있는 유연성을 갖춰야 한다.

전기차의 에너지원인 배터리

현재 킬로와트(kWh)당 130 달러 내외인 전기차 배터리 가격을 일론 머스크는 3년 안에 56% 낮추어 57 달러대까지 끌어 내린다는 계획이다. 배터리 가격은 지속적으로 떨어지고 있으며 시장의 전망은 2030년까지 kWh당 60달러대로 떨어질 것으로 보고 있다.

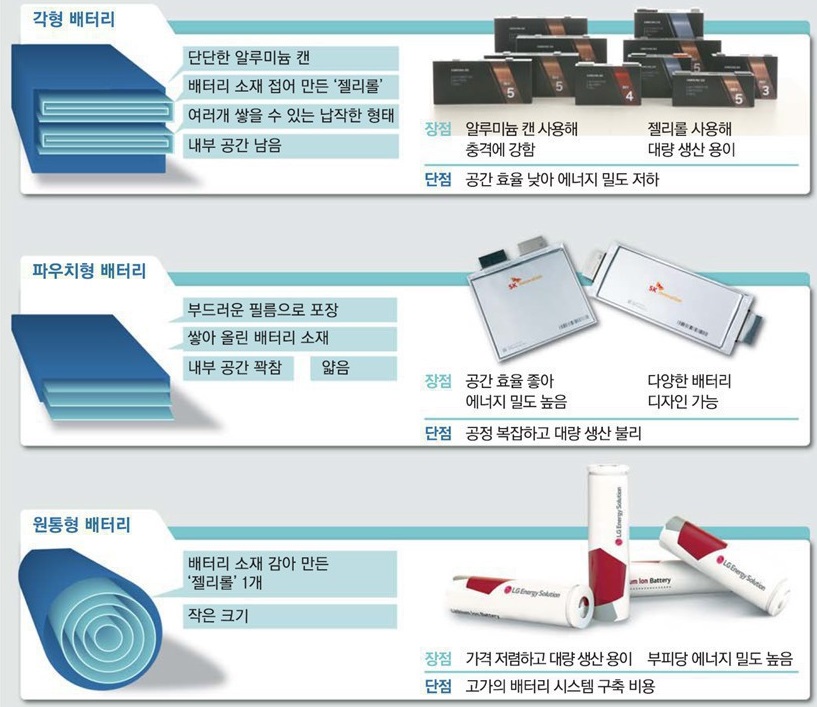

배터리셀의 기본적인 형태는 각형, 원통형, 파우치형이다. 테슬라(TSLA)는 기존에 사용하고 있는 표준 원통형 배터리를 개선해 최적화하고 있다. 테슬라를 제외한 완성차들은 주로 각형 혹은 파우치형 배터리를 쓰고 있다.

리튬이온전지는 1991년 일본 소니(SONY)가 세계 최초로 상용화시켰고 1991년 이후 최근 가격은 97%까지 떨어졌다.

이는 기존에 알려진 리튬이온전지 가격 하락 폭보다 훨씬 크다. 1992~2016년 리튬이온전지의 에너지 용량(kWh) 당 가격은 평균 13% 떨어졌으며 원통형 배터리셀이 24%로 가장 컸다.

이 기간 리튬이온전지의 실거래가는 연간 13%에서 17%로 가격 하락 폭은 해가 갈수록 계속 커졌다. 전기자동차 시장의 급속한 성장과 리튬이온전지 기술 발전은 기후변화의 게임 체인저로 기후변화 정책을 세우는데 매우 큰 영향을 미치고 있다.

전기차용 배터리는 100 kWh 정도 대용량의 에너지(E=mC²) 와 최적의 배터리 냉각방식 및 차량의 화재예방책이 매우 중요한 요소이다. 논문(Identifying the Cause of Rupture of Li‐Ion Batteries during Thermal Runaway, October 27, 2017)에 의하면 1개의 1865 원통형 3.4 Ah NCA 셀(직경 18mm, 길이 65mm)의 실험에서 셀 과열로 화재발생시 가연성 가스가 생성되고 분출되는 열 폭주(thermal runaway)가 발생되며 2 초 미만에 셀(cell) 전체로 전파되고, ‘열 폭주‘ 동안 대략 “8 L(리터)의 가연성 가스 방출(실 배터리 체적으로 환산시 약 500~600배)‘이 측정되었다.(배터리 체적: V=πR²h)

리튬 이온 배터리의 에너지(E=mC²) 밀도가 증가함에 따라 열 폭주를 제어하지 못하면 배터리가 파열되고 폭발하여 심각한 안전 문제가 발생할 수 있다. 높은 속도(2초 미민)의 열폭주와 대량의 가스 생성(배터리 체적의 500~600배)은 플레어(flare, 火焰. 閃光)를 유발하며 셀 및 통합 안전 장치의 기계적 무결성에 문제를 일으킬 수 있기 때문에 셀(cell)의 에너지 밀도 증가에 수반되는 보다 효과적인 환기 메커니즘이 필요하다.

리튬 이온 배터리의 에너지(E=mC²) 밀도가 증가함에 따라 열 폭주를 제어하지 못하면 배터리가 파열되고 폭발하여 심각한 안전 문제가 발생할 수 있다. 높은 속도(2초 미민)의 열폭주와 대량의 가스 생성(배터리 체적의 500~600배)은 플레어(flare, 火焰. 閃光)를 유발하며 셀 및 통합 안전 장치의 기계적 무결성에 문제를 일으킬 수 있기 때문에 셀(cell)의 에너지 밀도 증가에 수반되는 보다 효과적인 환기 메커니즘이 필요하다.

열 폭주를 겪는 단일 배터리 셀(cell)의 발생은 열 폭주의 셀 간 전파와 전체 시스템의 위험한 파괴가 발생할 수 있기 때문에 튼튼한 케이스(압력용기)와 압력 릴리프 벤트(가스배출 장치), 정온도 계수 (PTC) 장치, 전류 제한 스위치 및 전류 차단 장치 (CID)와 같은 통합 안전 장치를 구비하여 가스 폭발을 방지하고 필요한 경우 안전하게 감압하도록 하여야 한다.

전기차에 탑재되는 대용량 배터리팩에서 발생하는 배터리 체적 500~600배 규모의 대규모 가스폭발을 효과적으로 대응하고 화재를 미연에 예방할 수 있는 배터리 형상은 각형과 파우치형보다 원통 압력용기 형상인 원통형 셀(cylindrical cell )배터리가 구조적으로 유리하다.

재료역학적으로 원통 압력용기의 원주응력은 σ₁=pr/t(p: 내압, r: 반지름, t: 벽두께)과 축방향 응력 σ₂=pr/2t이 작용하고 원주응력이 축방향 응력의 두 배(σ₁=2σ₂)가 되며 응력을 원주면으로 고르게 분산시킬 수 있어 고압용기인 가스 봄베(gas bombe)는 실린더형인 원통형상을 갖고 있다.

그러나 각형이나 파우치형 배터리는 기하학적 형상때문에 평면응력이 작용하여 용기 내부압력이나 가스분출시 모서리와 평면부분의 응력이 다르기 때문에 배불뚝이(팽윤, 膨潤, swelling)형상으로 부풀어 인근 배터리 셀과 모듈을 변형시켜 배터리팩을 파손시키고 폭발력을 크게 키우게 된다.

원통형 배터리는 원통 압력용기인 알루미늄캔을 사용해 충격과 내구성이 강하고 공정도 단순해 대량생산에 유리하여 가격이 저렴한 경제적인 원통형 배터리를 테슬라(TSLA)는 채택하고 있다.

원자력발전소에서 전기를 생산하는 데 필요한 에너지를 핵분열 반응으로 얻는 원자로(Nuclear Reactor)의 핵연료봉(nuclear fuel rod)도 둘레가 둥근 막대기 모양의 봉(棒)으로 되어 있는 점을 고려하면 대용량의 위험한 에너지를 격납하는 용기는 원통용기(cylindrical vessel)가 유리하다.

배터리 누적 생산량이 2배 늘어날 때마다 가격은 4분의 1가량 떨어져 2016년까지 10년간 배터리 생산은 5차례에 걸쳐 2배씩 늘었다. 생산량이 늘어날수록 가격이 낮아지는 ‘규모의 경제학’에 따라 생산이 늘어나면 설비를 확충할 수 있고, 보다 저렴한 가격에 원자재를 공급받을 수 있다.

전기차가 기존 내연기관 자동차와 가격경쟁을 하려면 배터리 가격이 kWh당 100달러는 돼야 할 것으로 전망되고 있다. 배터리업체들은 2년 안에 이 목표에 도달할 수 있을 것으로 예상되고 있어 자동차 산업은 130여 년 만에 혁명적 변화에 직면하고 있다.

셀투팩(cell to pack) 구조화 기술

전기차 배터리는 셀(cell)을 모은 모듈(module), 모듈을 모은 팩(pack)으로 구성(셀→모듈→팩)된다. 예로 전기차에 5000여 개의 셀이 들어가면, 50여 개의 셀을 하나의 모듈로 묶고 이렇게 만들어진 100여 개의 모듈을 하나의 팩으로 조립한 뒤 전기차에 실장한다.

‘셀투팩(cell to pack)‘ 방식은 셀(cell)에서 바로 팩(pack)으로 이어지는 설계 기술이다. 이렇게 모듈을 제거하여 공간을 더 확보하면 에너지 밀도는 높아지고, 부품 수도 줄어들어 비용 절감 효과도 커진다.

셀투팩 방식으로 배터리를 제조하면 사용되는 부품 수는 40% 줄고, 공간 활용률은 15~20% 향상되며 만드는 방식도 간단해져 시간당 생산량도 대폭 오른다. 그러나 모듈 과정이 생략되기 때문에 팩(pack)의 강도와 강성을 강하게 해야 한다.

모듈이 빠진만큼 떨어진 팩 강도를 키우기 위해 다른 소재로 대체하고 배터리 관리 시스템(BMS) 등을 무선으로 연결하는 고난도 기술이 필요하다. CATL은 미국 테슬라 모델3, 폴크스바겐 ID.3 등의 모델에 이 같은 셀투팩 배터리를 납품하고 있다.

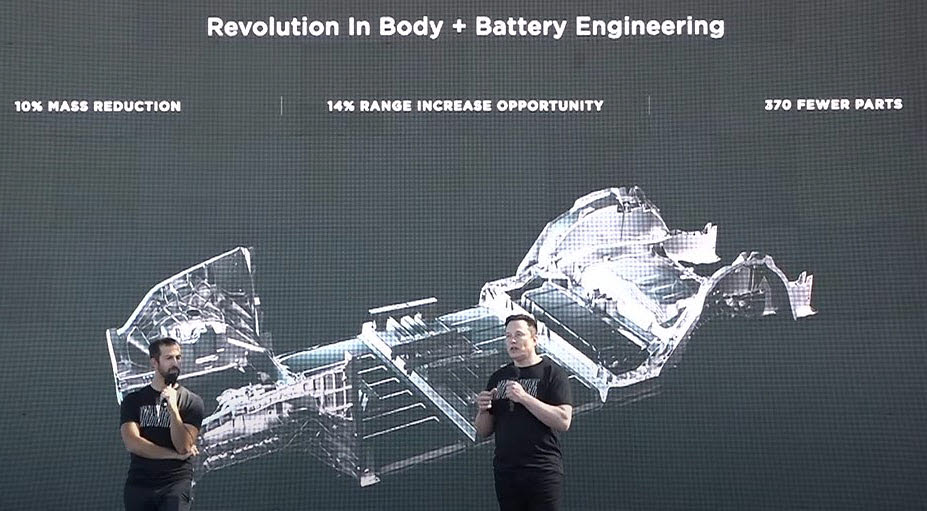

테슬라의 셀투바디(cell to body) 구조화 기술

테슬라는 배터리팩의 원가절감을 위한 다양한 기술을 개발하고 있으며 전기차 원가의 30~40%를 차지하는 배터리 내재화를 추진하기 위해 2170배터리보다 큰 용량의 4680 배터리(지름 46mm x 길이 80mm)생산을 준비하고 있다.

테슬라는 섀시(chassis) 와 보디(body)포함하는 거의 대부분의 핵심부품을 생산하고 30분이면 배터리 80%를 충전할 수 있는 급속충전 네트워크인 슈퍼차저(Supercharger)를 구축하고 완전 자율주행(FSD, Full Self-Driving) 시스템을 개발하고 있다.

테슬라는 배터리와 차체를 통합시키는 기술로 차체(body)의 배터리 장착 공간을 재설계해 차체 무게 배분을 효율화하고, 날개 부분에도 연료를 넣는 항공기처럼, 강성이 뛰어난 소재를 쓰고 내부공간에 배터리를 채우는 형태로 배터리팩의 재설계를 진행하고 있다.

셀투바디(cell to body)구조는 두 개의 강철 시트 사이에 샌드위치 코어를 넣어 배터리 팩을 견고하게 지지하고 전단응력을 증대한다. 테슬라의 구조용 배터리팩인 셀투바디(cell to body)구조는 중국 배터리 기업인 CATL의 셀투팩(cell to pack)보다 한 단계 진전된 기술이다.

셀투팩 기술은 셀→모듈→팩 순으로 이루어지는 기존 구성에서 모듈의 비중을 낮춰 최대한 셀에서 팩으로 직접 연결되는 설계를 지향한다. 배터리팩 내부에 모듈이 개별로 분할되면 나눠진 모듈 수 만큼 추가적인 부품과 전선이 필요해 무게와 가격 모두 증가한다.

셀투팩 기술은 주행거리 향상과 가격경쟁력 면에서 불리하기 때문에 배터리팩 모듈을 줄이면 그만큼 공정을 최소화하고 모듈의 빈자리에 배터리를 추가할 수 있어 전기차 경량화와 공정 단가절감 및 배터리팩 내부공간 활용도를 높여준다.

테슬라의 구조용 배터리팩인 셀투바디(cell to body)방식은 배터리 팩을 단순화하여 모듈을 제거하고 차량의 구조적 무결성을 유지하기 위한 새로운 방법이다. 셀투팩(cell to pack)구조보다 열 관리에 유리하고, 크기는 10% 줄고, 주행거리는 14% 늘리며 370개 부품을 줄여 준다.

자동차 구조용 프레임인 섀시(Chassis, 車臺)는 뒤틀림 강성을 높이기 위해 서브 프레임을 덧대거나, 경량화를 위해 다양한 소재와 형태로 짜인 몸체에 각종 부속품을 장착하는 형상으로 섀시의 구조가 변화·발전하고 있다

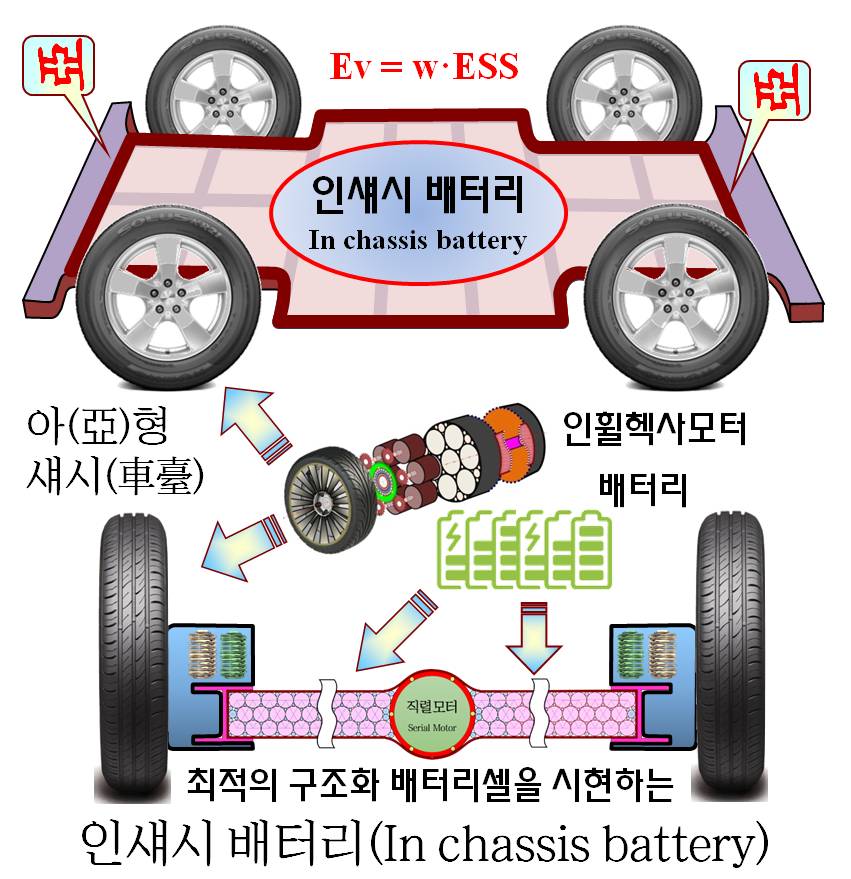

- 셀(cell)과 섀시(chassis)가 하나로 통합된 인섀시배터리(In chassis battery)

전기차용 섀시(chassis, 車臺)의 경량화(diet)는 전비(연비)향상, 섀시 수명 증가, 제동거리 단축, 핸들 조향 능력 상승 등 다양한 이점을 제공한다. 구조용 프레임(frame)인 섀시는 경량의 무게와 고강도(high-strength) 및 고강성(high-rigidity)의 특성을 발현하는 새로운 형상이 필요하다.

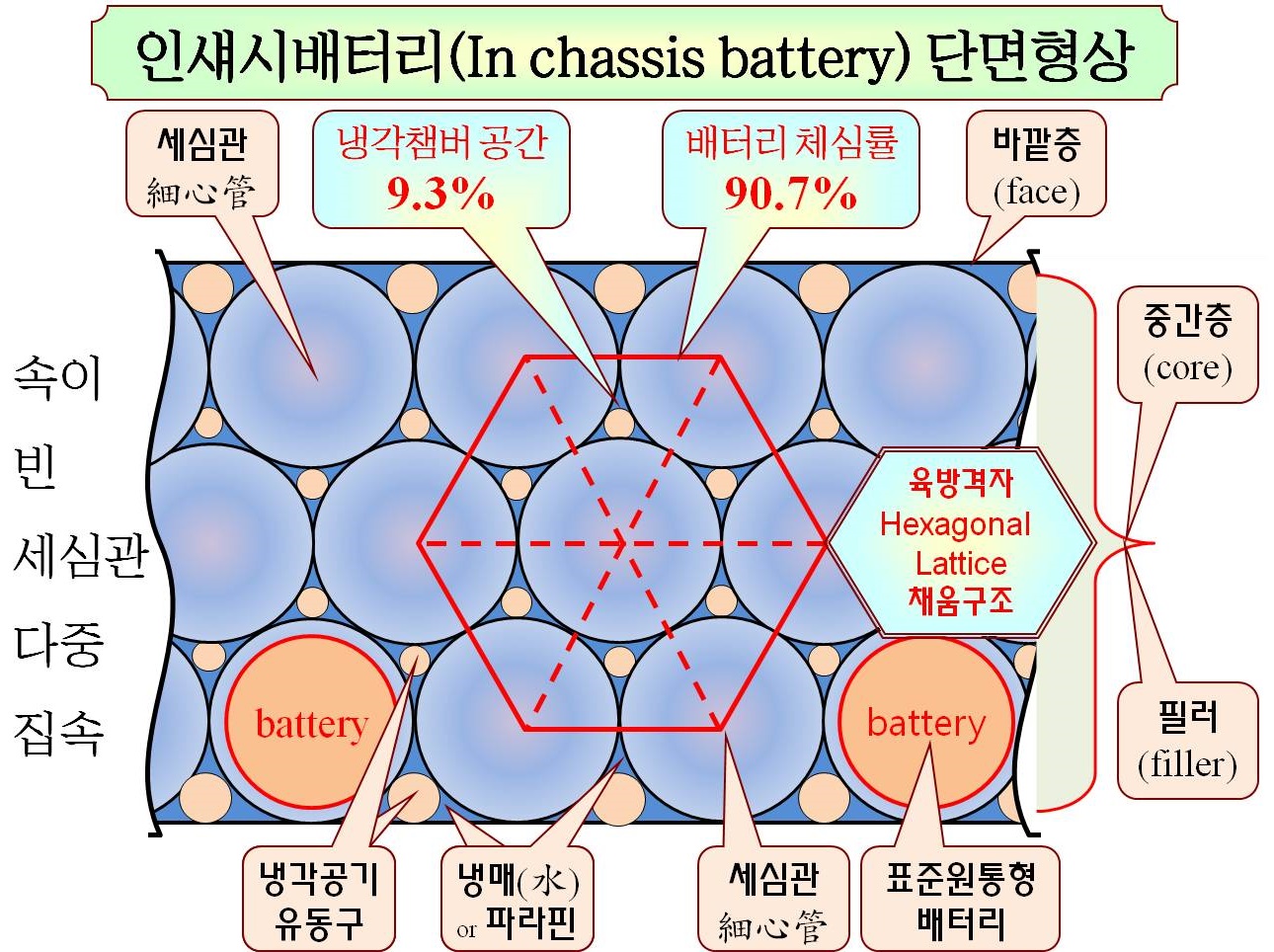

테슬라의 셀투바디(cell to body)보다 한 단계 더 진화한 섀시(車臺)인 인섀시 배터리(In chassis battery) 혹은 편평형차대(扁平型車臺, flatform chassis)는 경량과 저강도의 속이 빈(hollow) 세심관을 다중 집속한 다발형 튜브(관)의 두꺼운 중간층(core)을 갖고 있다.

중간층(core)을 상대적으로 고강도 재료(강판, 알루미늄판 등)로 된 두 개의 얇은 바깥층(face)을 덧대어 바깥층+중간층+바깥층으로 겹치는 삼겹구조의 샌드위치 보(sandwich beam)형상 패널로 고강도(high-strength)와 고강성(high-rigidity)의 재료특성을 발현한다.

재료역학적으로 굽힘응력은 재료가 중립축으로부터 가장 먼 거리에 위치하고 있어야 최대로 발현되기 때문에 세심관을 집속한 다발형 튜브를 중간층(core)으로 하고 두 개의 얇은 판재의 바깥층(face)으로 구성되는 샌드위치보를 평면으로 확장한 샌드위치패널 형상을 갖는다.

다발형 튜브로 형성되는 중간층(core)은 필러(filler)로 바깥층(face)을 주름(winkling)이나 좌굴(buckling)에 대해 안정화시킴으로써 바깥층(face)을 지지하는 한편, 대용량의 배터리를 세심관에 수납하여 에너지원인 배터리 팩(pack)을 형성한다.

이때 배터리가 채워지는 세심관의 채움률은 최대 90.7%가 되고 세심관 사이 빈 공간(9.3%, 100-90.7)은 보조 채움관을 채워 냉매와 공기유동통로(채널)로 한다.

이때 배터리가 채워지는 세심관의 채움률은 최대 90.7%가 되고 세심관 사이 빈 공간(9.3%, 100-90.7)은 보조 채움관을 채워 냉매와 공기유동통로(채널)로 한다.

세심관과 보조 채움관 사이 나머지 빈 공간은 냉각수 혹은 상변화물질로 충진하여 열교환 시스템을 형성한다.

보조채움관은 외부 대기로 배터리의 열을 방출하는 냉각공기 유관으로 활용하여 바깥층(face)의 방열판 기능으로 열교환의 냉각계통을 형성한다.

인섀시 배터리(In chassis battery)는 세심관과 보조채움관 및 양면 바깥층을 방열판으로 하는 프레임(frame)이 하나로 통합된다. 고가 배터리의 성능향상과 수명연장 및 전기차 화재예방을 위한 적절한 배터리 냉각솔루션은 필수적이다.

다중집속 다발형 튜브(관) 사이의 공극의 냉각챔버 혹은 냉각자켓과 냉각공기 유동구와 넓은 바깥층(face)을 통로(채널)로 활용하여 열전도와 열대류 용량을 키워 에너지원인 배터리와 프레임인 섀시가 통합되는 최적의 플랫폼(platform, flatform)을 제공한다.

인섀시 배터리(In chassis battery)는 별도 배터리(cell) 설치공간을 제거하여 객실(客室) 서비스 공간을 최대화하고 중량 감축으로 전비(연비)향상과 차종별, 크기별로 표준화하여 전기차 생산원가를 낮추고 부품교환이나 수리와 같은 출고 후 사후 서비스(AS) 제공이 용이하다.

삼겹구조의 편평형차대(扁平型車臺)는 샌드위치 보(sandwich beam)형상 패널로 고강도(high-strength)와 고강성(high-rigidity)의 재료특성을 발현한다. 다발형 튜브(관)의 중간층(core)인 속이 빈 세심관에는 대용량 1865, 2170, 4680 등의 표준 원통형 배터리를 수납한다.

세심관 사이 빈 공간에 배터리 냉각액 유관을 안치하여 에너지원과 프레임이 하나로 통합되는 삼위일체형 차대인 편평형차대(扁平型車臺, flatform chassis)는 체적대비 관성 모멘트와 인장, 비틀림, 굽힘, 압축 등의 전단응력 증대와 재료비 절감 및 차량 디자인의 자유도를 확보할 수 있게 된다.

“편평형차대”는 자동차의 구조용 프레임인 섀시로, 대용량 배터리를 섀시 내부에 수납하고 격납하여 별도의 배터리 설치공간을 제거하여 서비스 공간의 최적화와 섀시의 강성(rigidity) 향상 및 중량 감축으로 전비(연비)향상에 기여할 수 있다.

인섀시 배터리(In chassis battery)의 ‘버금 아(亞)형 섀시’는 편평(扁平)한 차대(車臺)의 거의 모든 부분을 객실(客室)이나 화물 적재용으로 활용하여 ‘서비스 공간‘을 극대화하는 용장성(redundancy, 冗長性)을 갖고 있다.

또한, 대용량 배터리를 전기차의 바닥판(floor pan)부분에 폭넓게 적재하고 세심관 사이의 빈공간을 활용한 공랭식과 수랭식 혹은 상변화 냉각시스템을 조합한 하이브리드 냉각방식을 적용하고, 외기대기와 맞닿는 차량 바닥 부분 전체를 보조 방열판으로 병용하는 열교환 시스템을 형성한다.

이러한 인섀시 배터리(In chassis battery)는 최적의 ‘구조화 배터리셀’ 시현으로 섀시 구조물의 열응력(thermal stress)에 의한 열변형률(thermal strain)을 억제하고, 배터리 냉각효율 향상과 섀시의 재료와 무게중심을 바퀴 회전축 원점O보다 아래에 두어 차량운행의 안정성을 향상시킬 수 있다.

- 배터리 셀의 표준화와 라이프사이클(life cycle) 및 ESG 경영

과거 노트북, 휴대폰 등에 사용됐던 원통형 배터리가 전기차(Ev) 대중화와 함께 다시 주목 받고 있다. 원통형 배터리를 쓰는 테슬라 전기차 판매가 크게 늘어나면서 파나소닉, LG화학, 삼성SDI의 생산능력은 두 배 이상 늘어난 것으로 조사됐다.

원통형 배터리는 전기차뿐 아니라 에너지저장장치(ESS), 전기바이크 등으로 적용 분야가 늘어나고 있어 원통형 배터리 시장은 더 확대될 전망이다. 테슬라는 2020년 배터리 데이를 통해 4680(지름 46㎜, 높이 80㎜) 원통형 배터리 를 수년 내에 자체 생산할 것이라고 밝혔다.

전 세계 전기차 판매 1위의 테슬라(TSLA)는 전차종에 원통형 배터리를 채택하고 있다. 텍사스, 상하이, 베를린 공장에서 배터리 생산량을 2022년 100기가와트시(GWh)와 2030년 3테라와트시(TWh, 3000GWh)로 확대할 계획이다.

원통형 배터리는 IT 시장 중심으로 2011년까지 전성기를 누렸으나 배터리 제조사의 차별화 전략으로 각형, 파우치형 배터리가 대중화되며 성장세가 한풀 꺾였다. 이후 전기차, ESS와 함께 e바이크, 전동스쿠터와 같은 경전기이동수단(LEV)으로 적용 분야를 넓히고 있다.

폐배터리리 재활용 산업

전기차 폐배터리로 새로운 가치를 창출할 수 있는 방법은 전기차에서 회수한 폐배터리를 재정비해 다른 용도로 사용하는 ‘배터리 재사용(reuse)’과 배터리를 분해해 원재료인 니켈, 코발트, 망간 등을 추출하는 ‘배터리 재활용(recycling)’이 있다.

전기자동차가 부상하면서 노후된 폐배터리의 재활용이 성장 가능성이 높은 신기술로 주목받고 있다. 환경오염 막는 폐배터리 재활용 기술은 전기차 열풍 타고 신성장기술로 전기차에 주로 사용되는 리튬이온 배터리는 500회 정도 충전하면 성능이 급격히 떨어진다.

전기차 보급의 지속적인 확대에 따라 배터리의 사용 연한 도래 시 폐배터리의 누적 규모도 전기차 판매량에 비례하여 증가할 것으로 보인다. 전기차용 배터리의 성능보증 수준은 통상 초기용량의 70~80%이다.

1회 충전 시 주행 가능 거리가 300~400㎞ 임을 감안할 때 15만~20만㎞ 주행 후에는 배터리를 교체하게 된다. 이처럼 버려지는 폐배터리는 심각한 환경오염을 유발할 수 있으며 폐배터리는 산화코발트, 리튬, 망간, 니켈 등을 1% 이상 함유한 유독 물질로 분류하고 있다.

친환경 전기차에서 나오는 폐배터리가 오히려 환경을 오염시키는 역설적인 상황을 야기하고 있다. 그러나 폐배터리도 회수처리를 거치면 재활용이나 재사용이 가능하며 폐배터리 중 잔존 가치가 70~80% 이상인 것은 에너지저장장치(ESS)용으로 재사용할 수 있다.

배터리 재사용(reuse)이 어려울 만큼 성능이 떨어진 폐배터리의 경우 분해해 리튬, 코발트, 니켈, 망간 등의 희귀금속을 추출해 재활용(recycling)하면 된다. 전기차 보급이 늘어 날수록 노후된 폐배터리의 재활용이 성장 가능성이 높은 신기술로 주목 받고 있다

폐배터리 재활용 시스템이 완비되면 전기차 배터리의 생산 비용을 30~60% 인하하는 것도 가능하다. 전기차 폐배터리는 아직까지 전 세계적으로 표준화된 평가나 재활용 기준이 없으나 친환경 산업을 선도하고 있는 독일은 2009년 12월부터 배터리 수거 의무를 규정하는 신배터리법을 도입했다.

폭발 가능성 있는 배터리를 안전하게 분해하여 수집하고 운송하는데 있어 여러 어려움이 있다. 전기차 폐배터리의 재활용은 팩(Pack), 모듈(Module), 셀(Cell) 단위로 분해하여 짧게는 3년에서 길게는 10년 이상 사용이 가능하다.

성능이 저하된 배터리는 급제동, 가속 등의 고출력을 요구하는 전기차에는 사용이 어렵지만, 고출력을 요구하지 않는 용도로 변환하여 사용 가능하다. 분해비용과 시간은 팩(Pack), 모듈(Module), 셀(Cell)로 갈수록 증가되나, 불량률은 반대로 셀, 모듈, 팩으로 갈수록 높아진다.

에너지 저장장치(ESS) 재사용에 유리한 원통형 배터리

2024년부터 국내에서만 1만개 이상 폐배터리가 쏟아질 전망이다. 폐배터리를 그대로 폐기할 경우 ‘삼천리 금수강산(錦繡江山)‘의 환경이 오염되기 때문에 버려진 배터리를 재활용해 환경보호에 이바지하고 폐배터리 관련 친환경 사업을 ‘신성장 동력‘으로 키워야 한다.

배터리 재사용(reuse)의 경우 태양광·풍력 등 신재생에너지 보급 확대와 함께 수요가 늘어나고 있는 에너지저장장치(ESS) 분야에서 활용도가 높다. 국내에선 현대차와 한국수력원자력, 한화솔루션 등이 폐배터리 재사용 사업에 앞장서고 있다.

전기차 배터리는 충전과 방전을 거듭해 성능이 70~80% 수준 아래로 떨어지면 폐배터리로 분류되는데, 이 가운데 충전 능력이 70%선을 유지하는 배터리는 ESS로 재사용이 가능하다.

특히 표준 원통형 배터리는 재사용(reuse)이 용이하다. 표준 원통형 배터리는 불량 셀(cell)에 대처가 쉽고 단위 체적당 에너지 밀도가 높으며 다양한 형태의 ESS 구성의 경제성이 월등하다. 반면 각형이나 파우치형은 해체시간과 비용이 많고 화재 위험성과 테스트 시간이 증가한다.

배터리 재활용은 ESG의 주요수단

전기차 배터리 시장이 빠르게 성장함에 따라 폐배터리 활용 기술은 지속가능한 ESG(환경·사회·지배구조) 경영의 핵심으로 떠오르고 있다. 일반적으로 전기차는 5~10년간 15만~20만km 주행 후에는 배터리를 교체해야 하고 폐배터리는 유해물질의 ‘애물단지’로 전락한다.

폐배터리를 그대로 폐기할 경우 환경오염을 초래하므로 버려지는 배터리를 재사용하고 재활용하는 관련 친환경 사업을 신성장 동력으로 키워야 한다. 배터리 재활용은 환경·사회·지배구조(ESG) 경영 강화를 위한 국가 핵심과제로 전기차 배터리 산업 생태계를 구축하여야 한다.

ESG는 환경(Environmental), 사회(Social), 지배구조(Governance)의 약자로 환경, 책임, 투명경영을 기업 경영의 핵심 가치로 삼는 ‘지속가능한 경영‘을 말한다. 배터리 재활용은 전기차 대중화에 따른 금속 자원의 수요증가 대응과 온실가스 발생 감축 및 ‘삼천리 금수강산‘의 환경적 부담을 완화할 수 있다.

전기차 사용 후 배터리 펙에서 재사용가능한 셀(cell)이나 모듈(module)을 분리하여 에너지 저장장치(ESS)에 재사용(reuse)하거나 리튬을 포함한 금속을 회수해 재활용(recycling)함으로써 전기차 배터리의 친환경적 산업 생태계 조성과 기술 기반을 확보하여야 한다.

폐배터리는 잔존 수명과 배터리의 건강 상태 등에 따라 이차 사용도 가능하다. 폐배터리셀(cell)을 에너지 저장장치(ESS)에 재사용(reuse)한 후 더 이상 배터리로 사용할 수 없을 경우에는 리튬, 코발트, 니켈, 망간 등의 희귀금속을 추출해 재활용(recycling)한다.

배터리 자체는 친환경이지만, 배터리 소재인 주요 광물 채굴 과정은 고온의 화학물질을 사용해 황산화물(SOx) 등 대기오염 물질이 대량 발생하는 등의 환경문제를 발생시킨다. 폐 배터리를 재사용하고 배터리 금속을 재활용하면 온실가스 배출 저감 효과가 크게 발생한다.

재활용 기술을 통해 수산화리튬을 제조하면 리튬광산 생산방식 대비 74%, 리튬호수 생산방식 대비 41%, 양극재 제조 시 리튬광산 원료 대비 47%, 리튬호수 원료 대비 39%의 온실가스 발생량을 낮출 수 있는 것으로 평가되고 있다

대부분의 배터리 관련 원자재를 해외에서 수입하고 희토류(稀土類) 자원의 무기화를 고려하면 폐 배터리 분해, 정련, 제련을 통해 배터리 제조에 필요한 메탈을 뽑아내서 다시 사용하는 ‘선순환 체계’를 구축하여 K-배터리 위상을 확보하여야 한다.

배터리 생산공장을 중심으로 일괄 순환체계를 구축해 폐배터리가 다시 에너지 저장장치(ESS)에 재사용(reuse)된 후 배터리 원재료로 부활하여 재활용(recycling)되는 생태계(生態系, ecosystem)을 구축함에 있어 ‘표준 원통형 배터리’가 유리하다.